- Transport i logistyka

Wózki widłowe, transport wewnętrzny, bezzałogowe systemy transportowe, halowe systemy suwnicowe - Elektromobilność

Pojazdy elektryczne, pojazdy użytkowe, łodzie elektryczne, podnośniki koszowe, maszyny czyszczące,

sprzęt wsparcia naziemnego - Przemysł rolniczy i budowlany

Maszyny rolnicze i budowlane, wciągniki budowlane, podnośniki - Energia odnawialna

Biomasa, turbiny wiatrowe - Przemysł i budowa maszyn

Technologia bezpieczeństwa i testowania, inżynieria włókiennicza, inżynieria usług budowlanych,

technologia medyczna, obrabiarki, pompy i sprężarki, inne zastosowania - Indywidualne rozwiązania

Rozwiązania seryjne dostosowane do potrzeb klienta

- Branże i Aplikacje

- Produkty

- Wyszukiwanie produktów

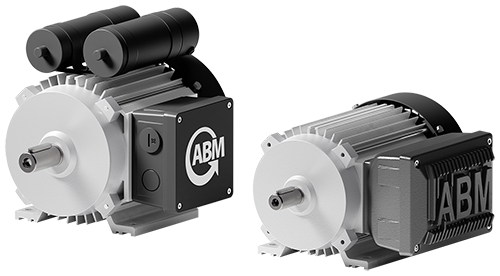

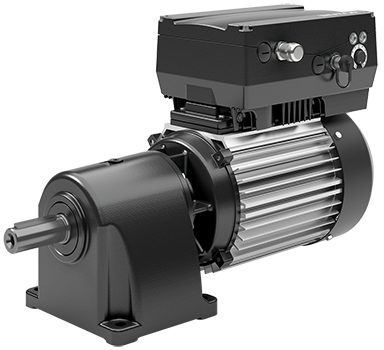

Twoje idealne rozwiązanie napędowe - Silniki

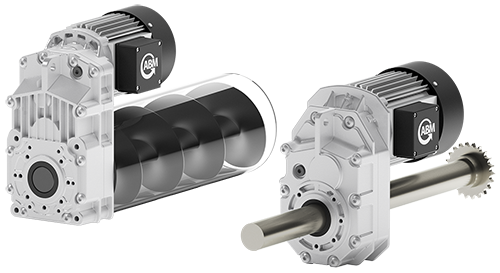

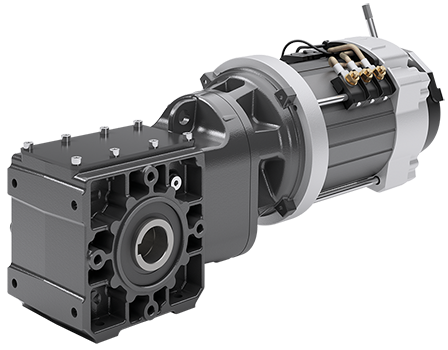

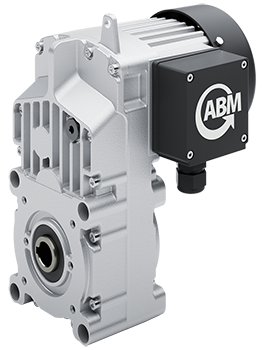

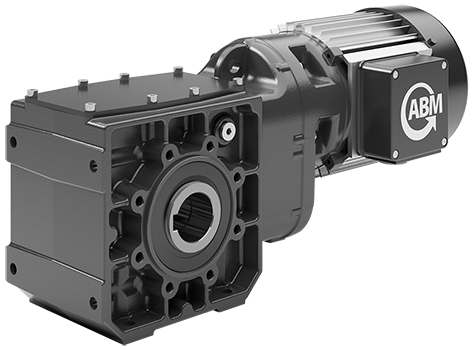

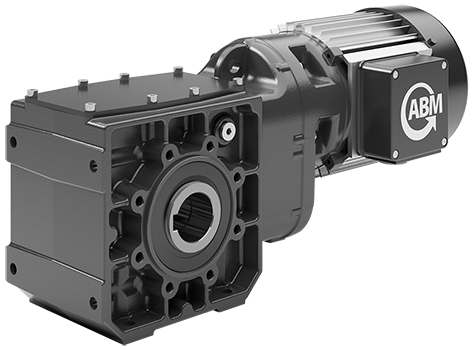

Efektywność energetyczna na najwyższym poziomie - Przekładnie

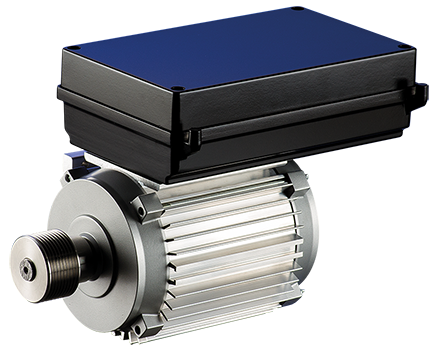

Płynne i precyzyjne przenoszenie mocy - Falowniki

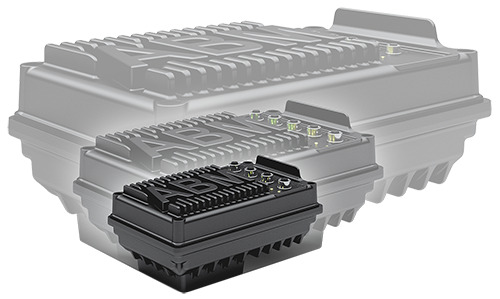

Moc, gdy jej potrzebujesz - Napędy do urządzeń dźwigowych

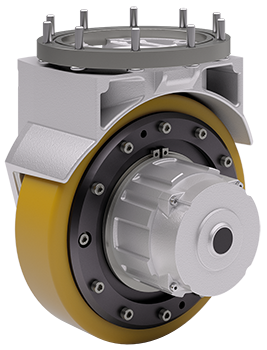

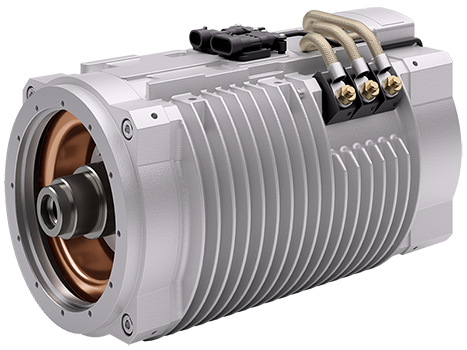

Maksymalna niezawodność w połączeniu z dynamiczną pracą - Napędy do zastosowań mobilnych

Wszystkie komponenty napędu z jednego źródła - Indywidualne opracowania

Wiedza i doświadczenie zapewniające przewagę konkurencyjną

- Wyszukiwanie produktów

- Kompetencje

- Inżynieria i rozwój produktów

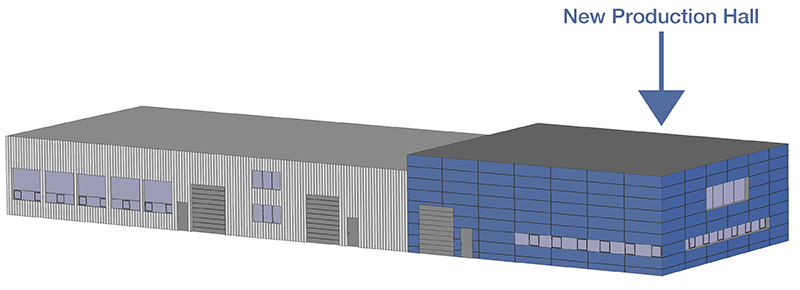

Dla wymiernych korzyści klientów - Szerokie możliwości produkcyjne

Wszystko z jednego źródła - Innowacje i trendy

Skuteczna realizacja najlepszych pomysłów dla przyszłościowych rozwiązań - Zintegrowany System Zarządzania

Konsekwentna optymalizacja - Łańcuch dostaw

Perfekcja we wszystkich procesach - Zrównoważone zarządzanie personelem

Długofalowe perspektywy w ABM Greiffenberger

- Inżynieria i rozwój produktów

- Serwis

- Firma

- Kariera

- Lokalizacja

Twój osobisty obszar ABM! Zaloguj się by otrzymać dodatkowe

informacje na temat ABM. Zarejestruj się tutaj

Kontakt dla prasy

Skontaktuj się z nami

Nasz przedstawiciel prasowy z przyjemnością udzieli Państwu pomocy.

Skontaktuj się z nami w sprawie publikacji i odpowiedzi na pytania związane z ABM.

ABM Greiffenberger Antriebstechnik GmbH

Dagmar Koziel | PR & Marketing

Friedenfelser Straße 24

95615 Marktredwitz | Niemcy

Tel: +49 9231 67-6387 Wyślij mail

Targi i imprezy

Rebuild Ukraine - International Trade Fair for Reconstruction, Energy Efficiency and Modernization of Ukraine

>Wraz z naszymi siostrzanymi spółkami z Grupy Senata będziemy wystawiać się na V Międzynarodowej Wystawie i Konferencji ReBuild Ukraine: Budownictwo i Energetyka.

Znajdziecie nas w Hali 4 / numer stoiska D2 – Czekamy na spotkanie z Państwem!

Wiadomości i prasa

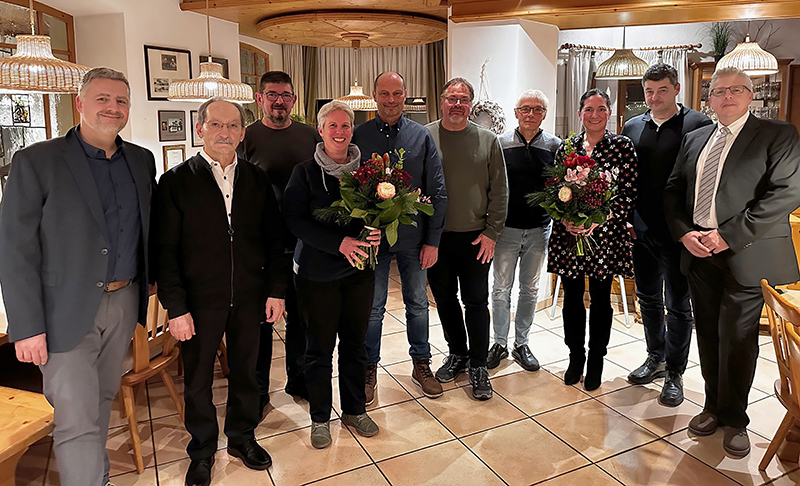

ABM wspiera pracę z młodzieżą MSC Marktredwitz

>ABM Greiffenberger Antriebstechnik GmbH dziękuje MSC Motorsportclub Marktredwitz e.V. darowizną za wspaniałe wsparcie podczas dnia dla uczniów zawodu „WITRON meets ABM” w listopadzie 2025 r.

Z tej okazji około 50 uczniów zawodu z grupy WITRON w Parkstein odwiedziło firmę ABM w Marktredwitz. Wraz z naszymi uczniami ABM spędzili dzień pełen ciekawych wrażeń – zarówno związanych z produkcją w ABM, jak i z nowym centrum logistycznym EDEKA w Marktredwitz. W centrum tym wykorzystywane są systemy WITRON, wyposażone w rozwiązania napędowe firmy ABM. Dzień ten zapewnił intensywną wymianę doświadczeń oraz praktyczne poznanie technologii, silnie powiązane z regionem i jednym z najważniejszych projektów logistycznych w Niemczech.

Na potrzeby dnia akcji MSC udostępnił swoje gokarty spalinowe, umożliwiając młodzieży wyjątkowe doświadczenia z jazdy. Kolejną atrakcją był elektryczny e-kart, który nasi uczniowie ABM zaprojektowali i zbudowali samodzielnie – projekt ten pokazuje zaangażowanie techniczne, kreatywność oraz ducha zespołowego.

W ramach podziękowania ABM przekazał czek darowizny w wysokości 500 euro na rzecz pracy z młodzieżą prowadzonej przez MSC.

„Jako firma z Marktredwitz przywiązujemy dużą wagę do wspierania partnerów regionalnych. Lokalna, ukierunkowana pomoc jest dla nas bardzo ważna – chcemy angażować się tam, gdzie nasze wsparcie naprawdę trafia w sedno i daje pozytywne impulsy dla młodzieży” – mówi Torsten Müllner, dyrektor zarządzający ABM Greiffenberger Antriebstechnik GmbH.

Przekazanie czeku przedstawicielom MSC Marktredwitz

Od lewej: Roswitha Gerstner, Heinz Pogrzeba, Klaus Gottfried, Karin Gottfried, Andreas Weinberger (wszyscy MSC), Torsten Müllner (dyrektor zarządzający ABM), Christina Günther (kierownik działu personalnego ABM), Eduard Eckenberger (instruktor w dziale elektrotechniki ABM)

ABM świętuje 570 lat pracy zawodowej

>W czwartek wieczorem, 4 grudnia 2025 roku, firma ABM Greiffenberger Antriebstechnik GmbH uhonorowała wieloletnią lojalność swoich pracowników podczas uroczystości w gospodzie „Zum Hirschen” w Rodenzenreuth. Łącznie wyróżniono 21 osób – razem reprezentują imponujące 570 lat pracy w firmie.

W swoim przemówieniu dyrektor zarządzający Torsten Müllner podkreślił znaczenie wieloletnich pracowników:

„W tak wymagających czasach jak obecne, to wyróżnienie jest czymś znacznie więcej niż formalnym gestem. Pokazuje ono, jak bardzo ABM opiera się na wiedzy, lojalności, pasji i doświadczeniu. Osoby, które przez wiele lat przejmują odpowiedzialność, nadają naszej firmie twarz i tożsamość. Za to dziękuję Państwu osobiście i w imieniu całej firmy.”

Słowa uznania skierowali również Alexander Schäffler, Dyrektor Operacyjny (Head of Operations), oraz przewodniczący rady zakładowej Jan Tröger, podkreślając ogromną wartość, jaką wieloletnie doświadczenie wnosi do codziennej pracy i dalszego rozwoju firmy.

Wyróżniono 18 pracowników za 25 lat pracy oraz troje pracowników, którzy mogą poszczycić się już 40-letnim stażem w ABM.

Uroczysty wieczór stworzył przestrzeń do wielu osobistych rozmów, wspólnych wspomnień oraz refleksji z kilku dekad współpracy. Dzięki tej trwałej ciągłości w zespole firma ABM Greiffenberger z optymizmem patrzy w przyszłe wyzwania – dobrze przygotowana dzięki doświadczeniu, zaangażowaniu i wzajemnemu wsparciu.

Od lewej: Jan Tröger (Przewodniczący rady zakładowej), Torsten Müllner (Dyrektor zarządzający), Andreas Forster, Stephanie Adler, Marco Meier, Ewald Kastner, Jürgen Ehmes, Ayhan Budan, Jürgen Simmler, Thomas Schüler, Matthias Bähr, Sabine Karawassilis, Sandro Möse, Kay-Peter Huber, Mehmet Erduran, Lars Fischer oraz Alexander Schäffler (Dyrektor operacyjny)

Dzień dla uczniów łączy dwóch silnych partnerów

>Kiedy młodzi ludzie mogą zobaczyć, do czego zdolny jest nowoczesny przemysł, rodzi się entuzjazm dla zawodów z przyszłością. Dokładnie to wydarzyło się w poniedziałek, gdy 50 uczniów zawodu z Grupy WITRON w Parkstein odwiedziło firmę ABM Greiffenberger GmbH w Marktredwitz. Wspólnie z uczniami ABM spędzili dzień pełen wiedzy, wymiany doświadczeń i praktycznych wrażeń – mocno związany z regionem oraz jednym z najważniejszych obecnie projektów logistycznych w Niemczech.

Wgląd w precyzję i wydajność z Marktredwitz

Na początku dnia dyrektor sprzedaży i członek zarządu, Alexander Hecht, serdecznie powitał gości i przedstawił firmę. ABM Greiffenberger opracowuje i produkuje dostosowane do potrzeb systemy napędowe – składające się z silników, przekładni, falowników oraz elementów uzupełniających, takich jak hamulce. Rozwiązania te znajdują zastosowanie w wielu różnych obszarach, m.in. w technice transportowej, intralogistyce i mobilnych maszynach roboczych.

Fascynujące spojrzenie na nowe centrum logistyczne EDEKA

Kolejnym punktem programu była wizyta w nowym centrum logistycznym EDEKA w pobliżu Marktredwitz – projekcie, który wzbudza zainteresowanie daleko poza regionem. Obiekt należy do najnowocześniejszych w swojej klasie i zapewni wiele długoterminowych miejsc pracy w północno-wschodniej Bawarii. Powód wizyty: wiele systemów wykorzystywanych w centrum to rozwiązania WITRON, wyposażone w napędy ABM. Uczniowie mogli na miejscu zobaczyć, jak zautomatyzowane procesy, czujniki oraz energooszczędne jednostki napędowe współpracują ze sobą, zapewniając sprawny przebieg procesów logistycznych – high-tech z regionalnym charakterem.

Energetyczne zakończenie z elektrycznym gokartem z własnej budowy

Po południu uczestników czekała kolejna atrakcja: Na terenie „Bahneinzelgrund” przy ulicy Rößlermühlstraße w Marktredwitz testowali elektryczny gokart zbudowany przez uczniów ABM jako projekt własny – oczywiście wyposażony w napęd ABM. Pojazd ten w imponujący sposób łączy radość z nauki, umiejętności techniczne i praktyczną wiedzę. W krótkim wyścigu wyłoniono najszybszego kierowcę, po czym wszyscy zakończyli dzień w świetnym nastroju.

Dzień, który pokazuje, co tutaj powstaje

„Chcemy inspirować naszą młodzież i pokazać, co można stworzyć tutaj, na miejscu, dzięki wiedzy i innowacyjności” – mówi Alexander Hecht. „Jako firma z Marktredwitz jesteśmy dumni, że wraz z partnerami takimi jak WITRON możemy wnosić wkład w rozwój technologiczny regionu. Wizyta w centrum logistycznym EDEKA ponownie pokazała: kiedy technologia, automatyzacja i silne rozwiązania napędowe łączą się, powstają rzeczy wyjątkowe. Dla uczniów był to dzień pełen doświadczeń – dla nas dzień, który udowadnia, że nasz region ma przyszłość.”

Dzięki współpracy między WITRON a ABM dwie wiodące firmy przemysłowe z Górnego Palatynatu wzmacniają nie tylko swoje partnerstwo, ale również atrakcyjność zawodów technicznych w regionie. Młodzi specjaliści mogą na własne oczy przekonać się, jak wiele innowacyjności i kompetencji ma swoje źródło w północno-wschodniej Bawarii – oraz że współczesna praca w przemyśle wcale nie jest szara ani monotonna.

ABM świętuje 405 lat pracy zawodowej

>W czwartek, 28 listopada 2024 roku, w gospodzie „Zum Hirschen” w Rodenzenreuth odbyło się wyjątkowe wydarzenie: firma ABM Greiffenberger GmbH uhonorowała wieloletnich pracowników za ich imponującą lojalność i oddanie. Wspólnie świętowano niesamowitą sumę 405 lat stażu pracy.

W swoim przemówieniu powitalnym Torsten Müllner, prezes zarządu ABM, podkreślił znaczenie długoletnich pracowników dla sukcesu firmy: „Żadne przedsiębiorstwo nie może być silne, jeśli nie może polegać na swoich oddanych pracownikach. Dzięki swojej wiedzy fachowej, pasji i lojalności nasi jubilaci wnieśli ogromny wkład w to, czym ABM jest dzisiaj. Za to chcemy Wam z całego serca podziękować.”

Przewodniczący rady zakładowej, Jan Tröger, również docenił osiągnięcia jubilatów i podkreślił bliską więź, która przez lata powstała między pracownikami a firmą.

Uhonorowano trzech jubilatów z 25-letnim stażem pracy, siedmiu z 40-letnim stażem oraz jedno szczególne osiągnięcie: Pan Anastasios Peponis świętował niezwykłe 50 lat pracy w ABM – kamień milowy, który rzadko jest osiągany.

Po uroczystej kolacji kierownictwo firmy i rada zakładowa wręczyli jubilatom osobiste upominki, którym towarzyszyło wspomnienie ich ścieżki zawodowej. Wieczór zakończył się wspólnym zdjęciem grupowym oraz miłym spotkaniem, podczas którego krążyły anegdoty z minionych dekad.

ABM jest dumne z zaangażowania i lojalności swoich pracowników – sukcesu, który promieniuje daleko poza granice firmy.

Od lewej do prawej: Jan Tröger, Anastasios Peponis, Mario Ibanez, Beate Zehrer, Volker Michel, Mathias Friedrich, Andreas Nickl, Martina Bartmann, Michael Pollak, Torsten Müllner

Trzech utalentowanych młodych ludzi rozpoczyna karierę w ABM.

>Pod hasłem: „Razem wprawiamy pomysły w ruch” dnia 2 września 2024 roku ABM powitał trzech nowych praktykantów. Obecnie szkolimy łącznie 27 specjalistów.

Początek kariery zawodowej rozpoczął się dniem powitalnym, podczas którego również rodzice praktykantów wzięli udział w zwiedzaniu zakładu. W nadchodzących tygodniach zaplanowano kolejne szkolenia i zapoznanie z programem kształcenia. „Kompleksowa opieka i ukierunkowane wsparcie już podczas nauki zawodu są kluczem do pomyślnego rozwoju naszych młodych specjalistów” podkreśla Torsten Müllner, Dyrektor Zarządzający w ABM.

„Przywiązujemy dużą wagę do silnego poczucia wspólnoty” wyjaśnia Christina Günther, Kierownik Działu Kadr w ABM. „Poza urozmaiconym kształceniem, nasi praktykanci mogą już teraz cieszyć się na doroczny wyjazd szkoleniowy jesienią- wydarzenia, które wzmacnia spójność i sprzyja nawiązywaniu kontaktów między rocznikami”.

Poznaj Nas

Chcesz dowiedzieć się więcej o możliwościach które oferuje ABM oraz o korzyściach jakie zapewniamy? W takim razie odwiedź nasze stoisko na jednym z poniższych targów edukacyjnych i zdobądź wszystkie informacje z pierwszej ręki:

- 28 września 2024 – Realschule Fichtelgebirge w Marktredwitz

- 19 października 2024 – Centrum Szkoleniowe w Kemnath

Oferujemy również dni otwarte oraz praktyki szkolne jako pomoc w wyborze zawodu. Wszystkie informacje na ten temat znajdziesz na naszej stronie internetowej www.abm-antriebe.de w zakładce kariera.

Aplikacje na rok szkoleniowy 2025

Zgłoszenia na rok 2025 przyjmujemy już teraz. Proces aplikacyjny jest prosty: wybierz specjalizację na stronie www.abm-antriebe.de/karriere/stellenangebote, wprowadź swoje dane, załącz świadectwo oraz CV – i gotowe!

Od lewej do prawej:

Marc Mayer (Przedstawiciel młodzieży i praktykantów), Marco Meier (Zastępca rady zakładowej), Eduard Eckenberger (Instruktor elektrotechniki), Jan Tröger (Przewodniczący rady zakładowej), Simon Pöllath, Emilian Gschwend, Christina Günther (Kierownik dz. kadr), Torsten Müllner (Dyrektor generalny) und Sebastian Prechtl (Kierownik ds. szkoleń)

Nieobecny na zdjęciu: Nasz nowy praktykant Younes Achernan

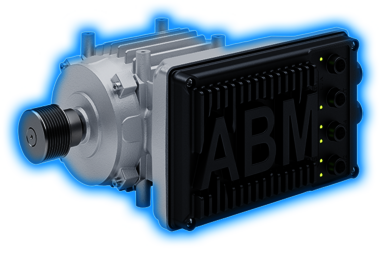

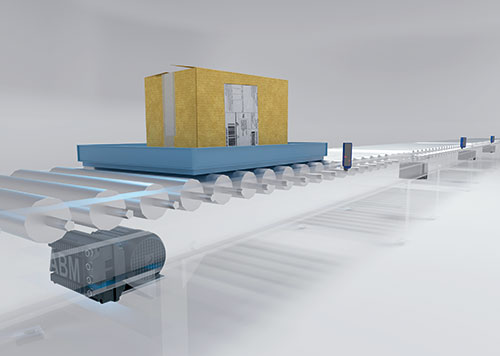

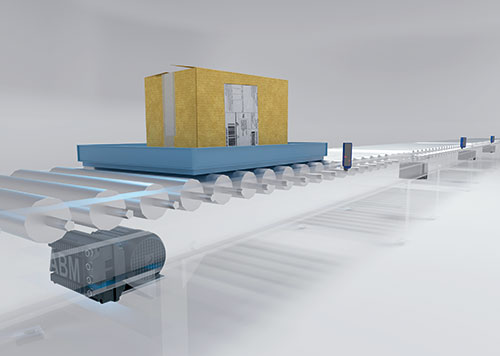

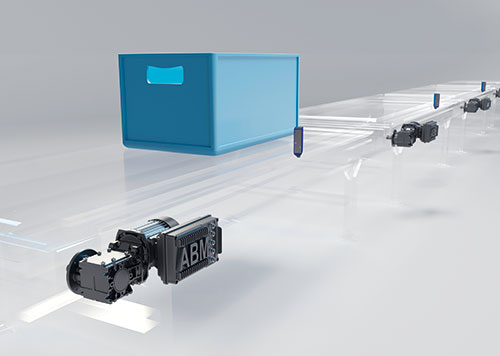

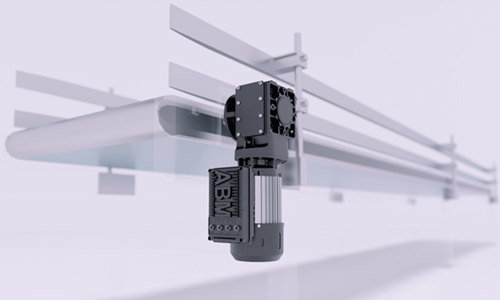

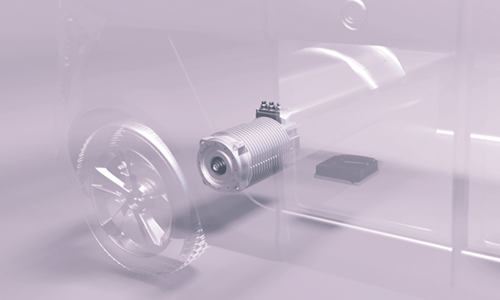

Wydajny i ekonomiczny transport poziomy

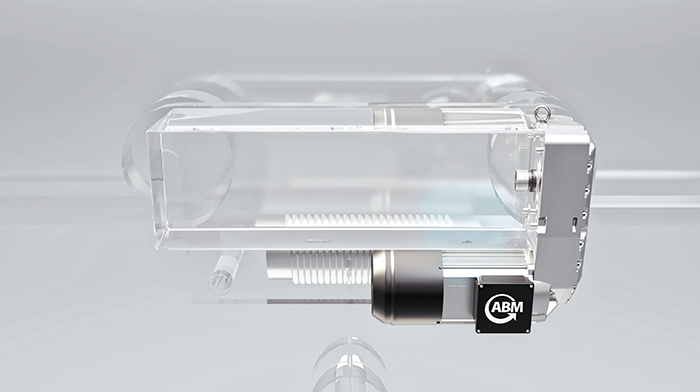

>Wysoce zintegrowany system napędowy do przenośników rolkowych jest jedną z innowacji produktowych ABM Greiffenberger. Podczas jego konstruowania skupiono się na jego kompaktowości, wydajności i rentowności. Zapewnia to użytkownikom wyjątkowo wydajne i produktywne rozwiązanie dla technologii przenośników poziomych.

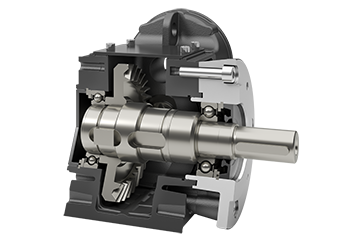

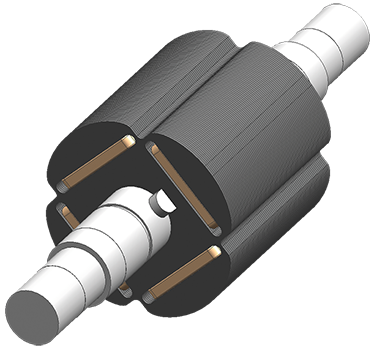

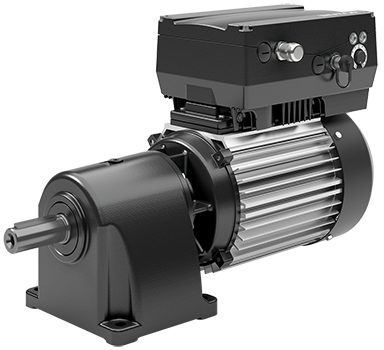

Układ napędowy przenośników rolkowych składa się z silnika synchronicznego ze zintegrowanym sterownikiem. Charakteryzuje się on znamionowym momentem obrotowym wynoszącym 4,5 niutonometra przy prawie dwukrotnie większej przeciążalności i może przenosić ładunki o masie do 180 kilogramów. Napęd bezpośredni jest kompletną jednostką silnika i inwertera z jednego odlewu. To uniwersalne rozwiązanie przystosowane jest do szerokiej gamy zastosowań w technologii przenośników do pojemników, w tym przenośników rolkowych i taśm.

Uniwersalny silnik

W ten sposób, za pomocą jednego silnika, ABM spełnia wszystkie typowe wymagania technologii przenośników do pojemników i palet. Pozwala to na zmniejszenie kompleksowości i liczby wariantów, co ma pozytywny wpływ na ogólne koszty. Dzięki różnym opcjom montażu napęd łatwo integruje się z urządzeniem. Ze względu na wysoki zakres temperatur od -30°C do +40°C możliwe jest stosowanie go w magazynach głębokiego mrożenia.

ABM zoptymalizował technologię silnika, a tym samym zwiększył wydajność energetyczną do maksimum, co zmniejsza ślad węglowy. Dzięki lepszemu wykorzystaniu materiałów cały system jest również zrównoważony i pozwala oszczędzać zasoby. Kolejną zaletą dla użytkownika jest szybki zwrot z inwestycji: niezawodne i wydajne działanie sterowanego bezczujnikowo napędu również znacząco pozwala zaoszczędzić koszty. W rezultacie to rozwiązanie systemowe eliminuje potrzebę stosowania używanych zazwyczaj enkoderów, które są kosztowne i awaryjne.

ABM zaprojektował wszystkie połączenia sterownika tak, aby można je było podłączyć, co znacznie zmniejsza wysiłek związany z instalacją. Sterowanie możliwe jest za pomocą zintegrowanego wieloprotokołowego modułu Ethernet, za jego pośrednictwem łatwo dostępne są również aktualizacje systemu. Możliwy jest też moduł serwisowy: komunikacja pomiędzy maszynami umożliwia konserwację prognozowaną, a tym samym płynne działanie systemu – użytkownik korzysta więc z wysokiej dostępności urządzenia.

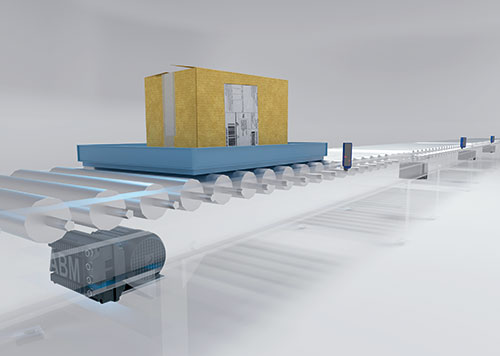

Odpowiednie również dla ciężkich ładunków

Jako partner intralogistyczny, ABM oferuje również kompletne rozwiązania systemowe dla zaawansowanej technologii przenośników do pojemników i palet, tj. do transportu ładunków o masie do jednej tony na nośnik: inteligentne kombinacje silnika, przekładni i sterowników z systemu modułowego również w tym przypadku zmniejszają liczbę wariantów. Napędy można łączyć na przykład z przekładniami kątowymi, czołowymi i płaskimi. Pozwala to użytkownikom w przejrzysty sposób zorganizować magazynowanie i w razie potrzeby nadal mieć pod ręką odpowiedni komponent – co jest ogromną zaletą.

Nowy, wysoce zintegrowany system napędowy do przenośników rolkowych przekonuje swoją maksymalną wydajnością i rentownością.

Przenośnik rolkowy z silnikiem synchronicznym jako napęd bezpośredni sterowany przetwornikiem ABM.

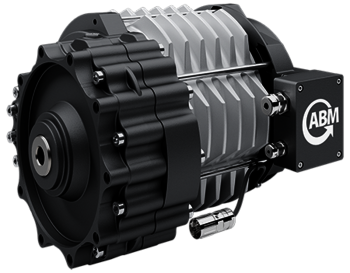

Wymierne korzyści dla klientów zapewniające przewagę na rynku

>W każdej branży – często nawet w jednej serii produktów – stawiane są bardzo specyficzne wymagania dotyczące rozwiązań napędowych. Tylko wtedy, gdy są one w pełni zaspokojone, użytkownik może czerpać korzyści z ich optymalnej wydajności i rentowności. ABM Greiffenberger konstruuje i produkuje silniki elektryczne, przekładnie i sterowniki w oparciu o swoją wszechstronną wiedzę, a dzięki szerokiej gamie produktów i wysokiemu poziomowi integracji produkcji znajduje jako dostawca systemowy optymalne rozwiązanie dla każdego wymagania.

ABM definiuje wydajność nie tylko jako moment obrotowy, ale przede wszystkim jako wymierną korzyść dla klienta. Dzięki wiedzy inżynieryjnej i nowoczesnym technologiom kontrolnym, ABM jako specjalista w dziedzinie napędów opracowuje szeroką platformę technologiczną dla silników, przekładni i sterowników. Korzystając z inteligentnego systemu modułowego, dostawca może każdorazowo dostosować różne konstrukcje przekładni do danego zastosowania i zapewnić użytkownikowi szybko dostępne i ekonomiczne, a jednocześnie funkcjonalne i wydajne rozwiązanie napędowe. ABM oferuje również koncepcje dostosowane do konkretnych branż. Jest również partnerem rozwojowym w zakresie niestandardowych rozwiązań systemowych, które muszą być precyzyjnie dostosowane do zastosowania.

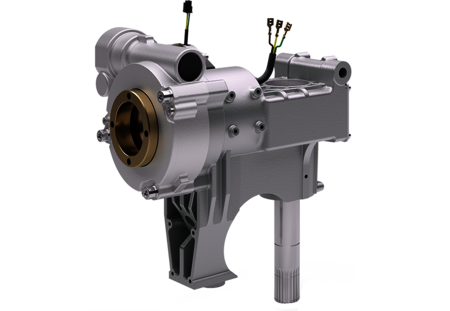

Należą do nich na przykład generatory, instalowane w module osiowym samochodów ciężarowych. Moduł generuje podczas jazdy prąd, zasilający agregaty chłodnicze w sposób cichy i neutralny pod kątem emisji CO2. Dwa wbudowane generatory zapewniają podwójną moc i niezawodność zasilania. Firma ABM skonstruowała obudowę dostosowaną do optymalnego chłodzenia powietrzem. Rozwiązanie to zostało zaprojektowane w klasie ochrony IP6K9K – oznacza to, że obudowa jest pyłoszczelna i może być czyszczona pod wysokim ciśnieniem. Generatory są umieszczone w osi w sposób zoptymalizowany i kompaktowy. Trwałe, solidne i wydajne – stanowią niezawodną podstawę do zrównoważonego i wydajnego wytwarzania energii.

Kolejne rozwiązanie opracowane zostało dla technologii medycznej i rehabilitacyjnej. W tych obszarach często stosuje się specjalne napędy, które muszą łączyć wiele funkcji na bardzo małej przestrzeni, spełniając jednocześnie bardzo wysokie wymagania dotyczące bezpieczeństwa, precyzji, komfortu i niezawodności – na przykład w windach schodowych. Oprócz ruchu góra-dół po schodach wymagane jest również poziomowanie siedziska w celu kompensacji nachyleń. Obie funkcje – jazdy i poziomowania – są zlokalizowane wygodnie w jednej jednostce napędowej. A ponieważ obudowa może absorbować siły zewnętrzne, rozwiązanie to wymaga mniejszej liczby komponentów. Napędy pracują również wyjątkowo cicho i płynnie. ABM dostarcza kompaktową jednostkę składającą się z silnika, przekładni i sterownika z jednego źródła.

Aby zapewnić wysoką wydajność systemów pomp, inżynierowie ABM zaprojektowali obudowę pompy i przekładni składającą się tylko z jednej części. Rozwiązanie napędowe jest precyzyjnie dostosowane do wymaganej funkcji, wyeliminowane zostają elementy łączące, a przestrzeń montażowa jest maksymalnie wykorzystana. ABM prezentuje w ten sposób bardzo wysoki poziom integracji systemu. Pompa może być obsługiwana za pomocą specjalnego mechanizmu mimośrodowego, a połączone smarowanie przekładni i pompy zapewnia trwałość. Produkt jest również łatwy w serwisowaniu i konserwacji.

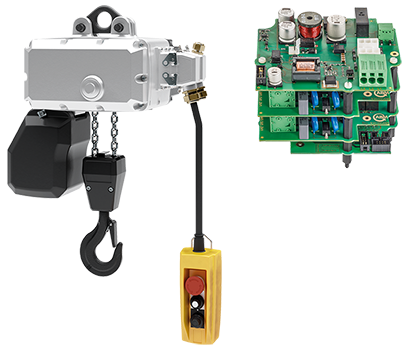

ABM skonstruował także dopasowane dokładnie do ich funkcji kompaktowe i bezpieczne napędy wciągników budowlanych wraz z indywidualnymi interfejsami. Ponieważ elementy nośne i prowadzące są zintegrowane z obudową przekładni, napęd nie tylko porusza wciągnikiem budowlanym, ale także zapewnia bezpieczne trzymanie kosza i niezawodne prowadzenie. Napęd można szybko i łatwo zainstalować dzięki technologii plug-and-play. A ponieważ ABM zmniejszył liczbę komponentów, użytkownikowi pozwala to na redukcję kosztów.

Indywidualne rozwiązanie systemowe do elektryfikacji agregatu chłodniczego ciężarówki o minimalnej emisji i efektywnym wykorzystaniu energii kinetycznej podczas jazdy i hamowania.

Precyzyjne, wygodne i niezawodne: napędy do wind schodowych.

Kompaktowe i bezpieczne napędy do wciągników budowlanych: Obudowa przekładni zintegrowana z elementami nośnymi i prowadzącymi.

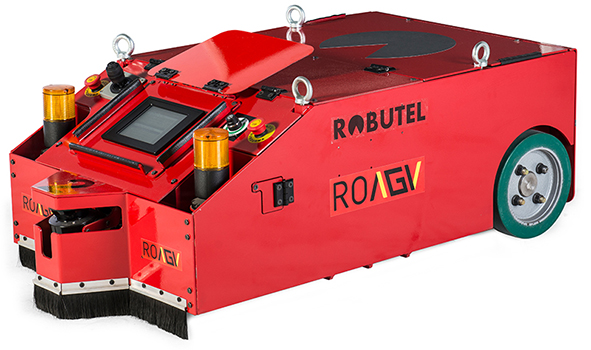

Zrównoważony rozwój i wydajność w centrum uwagi

>Na targach LogiMAT w Stuttgarcie (19-21 marca) ABM Greiffenberger (stoisko 3B15 w hali 3) zaprezentuje kompletne rozwiązania napędowe dla szerokiej gamy zastosowań intralogistycznych. Jako dostawca systemowy ABM dostosowuje je do konkretnych zastosowań – poświęcając szczególną uwagę zrównoważonemu rozwojowi i wydajności swoich produktów oraz ściśle współpracując ze swoimi klientami.

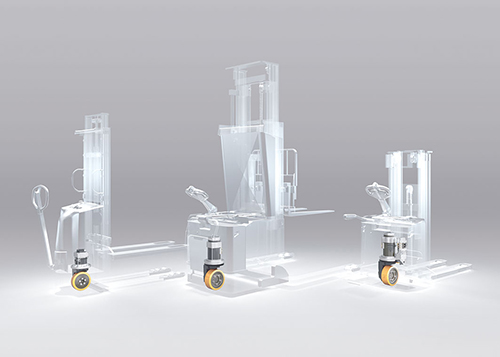

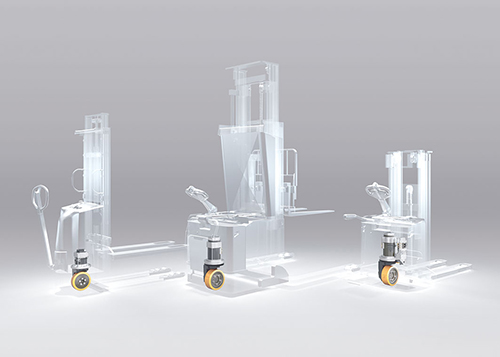

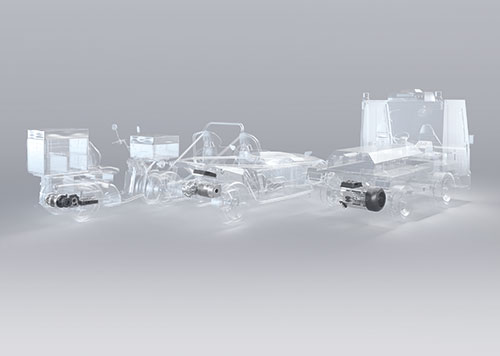

ABM Greiffenberger konstruuje i produkuje systemy napędowe do zastosowań stacjonarnych i mobilnych we wszystkich obszarach intralogistyki. W zastosowaniach mobilnych są one wykorzystywane do jednostek pomocniczych, takich jak pompy hydrauliczne, sprężarki i wentylatory w autobusach elektrycznych lub ciężarówkach. Są one również instalowane w wózkach paletowych, wózkach widłowych i pojazdach autonomicznych (AGV), a także w przenośnikach do pojemników i palet, dźwigach i bramach przemysłowych. Rozwiązania systemowe składają się z silników, przekładni, hamulców i falowników – do wyboru z zasilaniem sieciowym lub akumulatorowym.

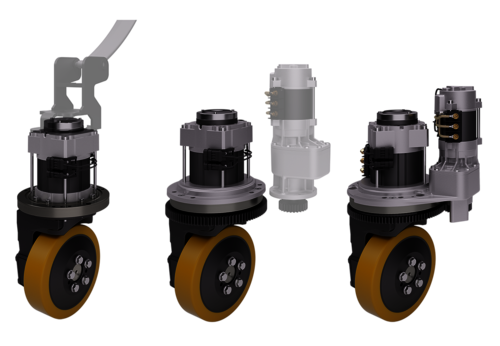

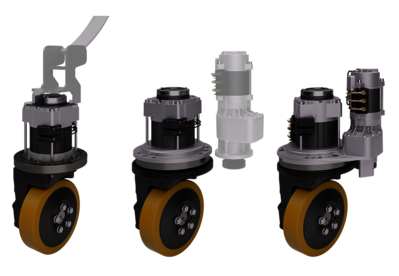

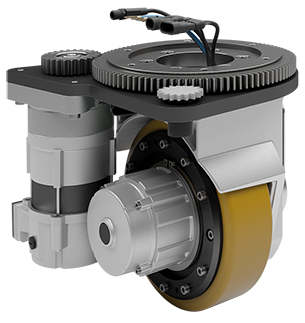

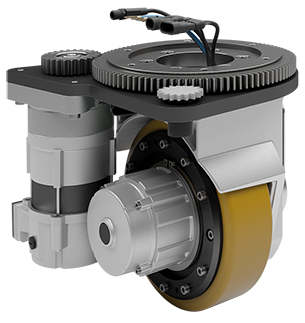

Wszystkie komponenty napędu do jazdy, podnoszenia i kierowania

ABM oferuje z jednego źródła wszystkie rozwiązania napędowe dla wózków widłowych, które umożliwiają jazdę, podnoszenie i sterowanie. Silniki, przekładnie i falowniki spełniają wysokie wymagania środowiskowe, są bezpieczne i umożliwiają delikatne ruchy nawet przy niskich prędkościach. W napędach stosowane są dwustopniowe przekładnie kątowe z serii TDB. Są one łatwe w montażu dzięki systemowi plug-and-play, wydajne i energooszczędne. Charakteryzują się wysoką gęstością mocy i wyjątkową wydajnością. Kompaktowa seria jest dostępna ze sterowaniem ręcznym lub indywidualnym, a także ze zintegrowanym elektrycznym napędem kierowniczym.

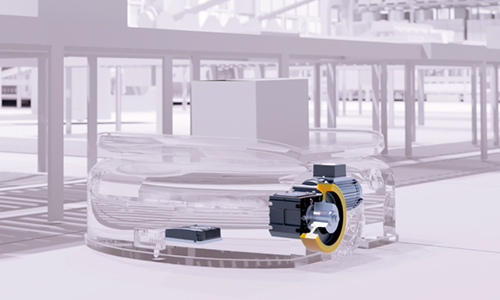

W przypadku pojazdów AGV, wózków paletowych, maszyn czyszczących, urządzeń transportu bliskiego czy pojazdów szynowych, ABM zaprezentuje elektrycznie sterowane napędy piast kół z serii TDH z falownikiem. Są one kompaktowe, wytrzymałe i zapewniają wysokie statyczne i dynamiczne siły nacisku. Do sterowania silnikiem dostępne są specjalne czujniki, które rejestrują prędkość, pozycję wirnika i temperaturę uzwojenia.

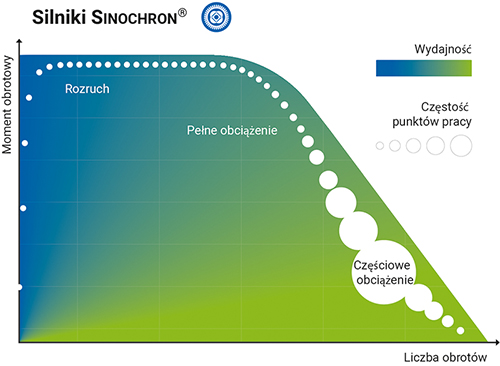

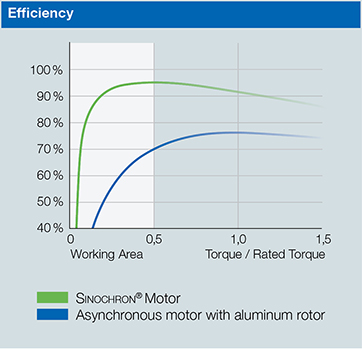

Efektywność energetyczna napędu

W bogatej ofercie znajdziemy silniki asynchroniczne i silniki synchroniczne o wysokiej sprawności. Ponieważ osiągają one wartości wymagane przez klasę efektywności energetycznej IE5, użytkownicy spełniają wymagania prawne. Silnik synchroniczny ma kompaktową konstrukcję i można go łatwo zintegrować z różnymi systemami. Wart uwagi jest fakt, że wykorzystując sterowanie bezczujnikowe falownik oblicza na podstawie parametrów elektrycznych prędkość i kąt wirnika. Dzięki tym informacjom, prądy generujące moment obrotowy mogą być podawane bezpośrednio do silnika. Szeroki zakres ustawień momentu obrotowego z wysokim momentem rozruchowym umożliwia optymalną kontrolę – bez kosztownych czujników.

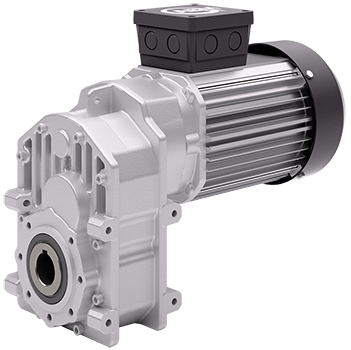

Modułowa gama produktów obejmuje również przekładnie czołowe z momentem obrotowym 30-2000 Nm, przekładnie płaskie z momentem 50-2300 Nm oraz przekładnie kątowe z momentem 60-450 Nm. Są one dostępne z kołnierzem, wałem pełnym lub wałem drążonym. Dostępne są również hamulce i czujniki.

Dzięki inteligentnemu systemowi modułowemu, dostawca może dostosować różne konstrukcje przekładni – zarówno pod względem funkcjonalności jak i wydajności – do konkretnego zastosowania i zapewnić użytkownikowi szybko dostępne i opłacalne rozwiązanie napędowe. ABM oferuje również koncepcje dostosowane do konkretnych branż. W przypadku specjalnych zastosowań firma ma możliwość opracowania całkowicie nowych rozwiązań systemowych we współpracy z klientem.

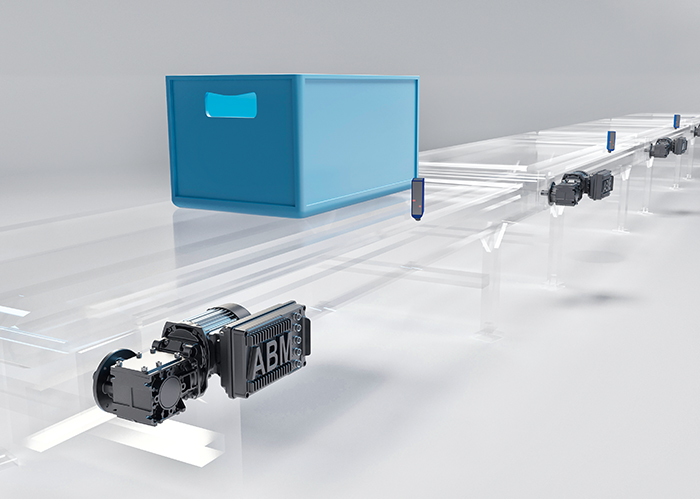

Wysoce zintegrowany system napędowy do przenośników rolkowych atrakcją targów

Jedną z nowości na targach jest wysoce zintegrowany system napędowy do przenośników rolkowych. Podczas konstruowania główny nacisk położono na jego kompaktowość, maksymalną wydajność i ekonomiczność. W przypadku małych obciążeń te wydajne i dynamiczne silniki są montowane jako napędy bezpośrednie. Natomiast w przypadku większych obciążeń – takich jak przenośniki paletowe – napędy można łączyć z przekładniami kątowymi, czołowymi i płaskimi. W ofercie jest również seria falowników opracowana specjalnie na potrzeby intralogistyki. Jest ona dostępna w trzech rozmiarach z mocą do 2,2 kW i wysoką przeciążalnością wynoszącą 250%. W ten sposób ABM zaspokaja potrzeby wszystkich typowych zastosowań przenośników do pojemników i palet. A ponieważ większość napędów w intralogistyce działa tylko przy częściowym obciążeniu, bezczujnikowy silnik synchroniczny ma możliwość pokazania tu wszystkich swoich zalet.

Nagroda za zrównoważony rozwój

Zrównoważony rozwój i wydajność ABM prezentuje w Stuttgarcie na przykładzie modułu ePower firmy BPW Bergische Achsen KG. Moduł generuje podczas jazdy prąd, zasilający agregaty chłodnicze w sposób cichy i neutralny pod kątem emisji CO2. Dwa generatory ABM zapewniają podwójną moc i niezawodność. Cały system, wyróżniony Europejską Nagrodą Transportową za Zrównoważony Rozwój w kategorii „Komponenty i agregaty", nie tylko odpowiada na wyzwania stojące przed branżą, ale także aktywnie przyczynia się do uniknięcia ryzyka zakazu transportu i ograniczenia dostaw.

ABM uzupełnia ePower o szereg korzyści dostosowanych do potrzeb klienta. Generatory są nie tylko optymalnie i kompaktowo zainstalowane na osi, ale poprzez ich trwałość, solidność i wydajność zapewniają również niezawodną podstawę dla zrównoważonego i wydajnego pozyskiwania energii podczas całej podróży.

Nowość: Silnik obcowzbudny

Zrównoważony rozwój oraz wydajność to także cechy silnika obcowzbudnego, który jest w ABM obecnie w fazie rozwoju i konstruowany jest z myślą o e-mobilności. Na swoim stoisku ABM zaprezentuje nowy produkt, który nie wymaga żadnych pierwiastków ziem rzadkich. Prawidłowe działanie przy osłabianiu pola odzwierciedla również zachowanie momentu obrotowego/prędkości w napędach trakcyjnych, ponieważ sterowanie jest bardziej wydajne i dostosowane do potrzeb.

ABM dostarcza kompletne rozwiązania napędowe dla intralogistyki z jednego źródła. Klienci otrzymują rozwiązanie zoptymalizowane, dopasowane do zastosowania i charakteryzujące się wysoką wydajnością energetyczną. W ten sposób ABM konsekwentnie realizuje swój cel, jakim jest dostarczanie wysokiej jakości i niezawodnych rozwiązań napędowych oraz wspieranie klientów swoim doświadczeniem inżynieryjnym i produkcyjnym.

Nowe falowniki ABM są wykorzystywane we wszystkich standardowych przenośnikach do pojemników i palet.

Przenośnik rolkowy z silnikiem synchronicznym jako napęd bezpośredni – sterowany falownikiem ABM.

Dwustopniowe przekładnie stożkowe z serii TDB są łatwe w montażu dzięki systemowi plug-and-play.

ABM Greiffenberger oferuje wszystkie systemy napędowe do jazdy, podnoszenia i sterowania wózkami widłowymi z jednego źródła.

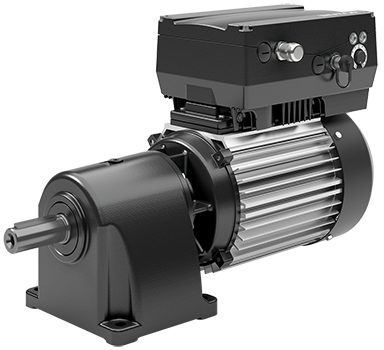

ABM zaprezentuje wysoce elastyczne rozwiązania systemowe na targach SPS 2023

>Podczas targów SPS (14–16 listopada, Norymberga) ABM Greiffenberger zaprezentuje rozwiązania napędowe z jednego źródła w hali 3a na stoisku 400. Są one precyzyjnie dostosowane do indywidualnych wymagań i zapewniają wysoki poziom jakości. W zależności od zadania, dostawca systemu składa je z systemu modułowego, dostarcza je specyficznie dla branży lub opracowuje je indywidualnie w ścisłej współpracy z klientami.

Jako dostawca pełnego asortymentu, ABM Greiffenberger opracowuje i produkuje systemy napędowe do zastosowań stacjonarnych i mobilnych. Są one odpowiednie dla wielu branż takich jak inżynieria mechaniczna, intralogistyka, pojazdy elektryczne, technologia medyczna, energia oraz zastosowania związane z gazami i płynami. Należą do nich silniki asynchroniczne, a także silniki synchroniczne wzbudzane na stałe. Dzięki wysokiej wydajności seria ta może jeszcze bardziej poprawić bilans energetyczny systemów napędowych. Wartości wymagane przez klasę efektywności energetycznej IE5 zostały spełnione. Silnik sinochronowy ma kompaktową konstrukcję i można go łatwo zintegrować z systemami – a także obsługiwać bez czujników. Oznacza to, że seria może natychmiast zastosować pełny moment obrotowy do ruszenia z miejsca. Stanowi to wyraźną wartość dodaną w porównaniu do konkurentów rynkowych, zwłaszcza w odniesieniu do maksymalnej dostępności, wydajności i równowagi kosztów.

Oferta obejmuje również przekładnie czołowe, równoległe i kątowe w różnych wersjach, na przykład z kołnierzem, wałem pełnym lub drążonym. Przekładnie, w połączeniu z silnikami asynchronicznymi i sinochronowymi, są również oferowane przez ABM z falownikami, w zależności od branży i zastosowania. Są one opcjonalnie dostępne z różnymi systemami magistrali, co umożliwia tworzenie sieci – słowo kluczowe cyfryzacja. Falowniki mogą być montowane centralnie w szafie sterowniczej lub decentralnie w terenie i są również dostępne w wersjach niestandardowych.

Specjalista w dziedzinie napędów otrzymuje zatem liczne opcje kombinacji dla bardzo różnych zastosowań – zarówno dla precyzyjnie dopasowanych rozwiązań standardowych, jak i niestandardowych. W tym celu ABM posiada inteligentny system modułowy z różnymi konstrukcjami przekładni, które dostawca adaptuje do danego zastosowania. Użytkownicy otrzymują łatwo dostępne i ekonomiczne rozwiązanie napędowe pod względem funkcjonalności i wydajności dla swoich aplikacji.

ABM nadal oferuje rozwiązania napędowe dostosowane do branż, na przykład napędy wciągników: motoreduktory z wałem równoległym z dodatkowymi funkcjami specjalnymi do zastosowań związanych z podnoszeniem, takich jak suwnice.

Jeśli wymagany jest specjalny system napędowy, ABM opracowuje również całkowicie nowe rozwiązania systemowe w ścisłej współpracy z klientami. Indywidualne rozwiązania są precyzyjnie dostosowane do wymagań i przekonują maksymalną wartością dodaną w zakresie wydajności i efektywności energetycznej, a także trwałą, znaczną oszczędnością kosztów.

ABM oferuje rozwiązania systemowe z szerokiego portfolio różnych silników, przekładni i sterowników

Indywidualnie dobrane do zastosowań w technologii przenośników: silnik przekładniowy i falownik pochodzą z systemu modułowego

ABM dostarcza również specyficzne dla branży rozwiązania w zakresie technologii podnoszenia składające się z motoreduktora i falownika

Integracja systemu na najwyższym poziomie - w ścisłej współpracy z klientem tworzone są specyficzne rozwiązania dla jego aplikacji, na przykład dla windy schodowej

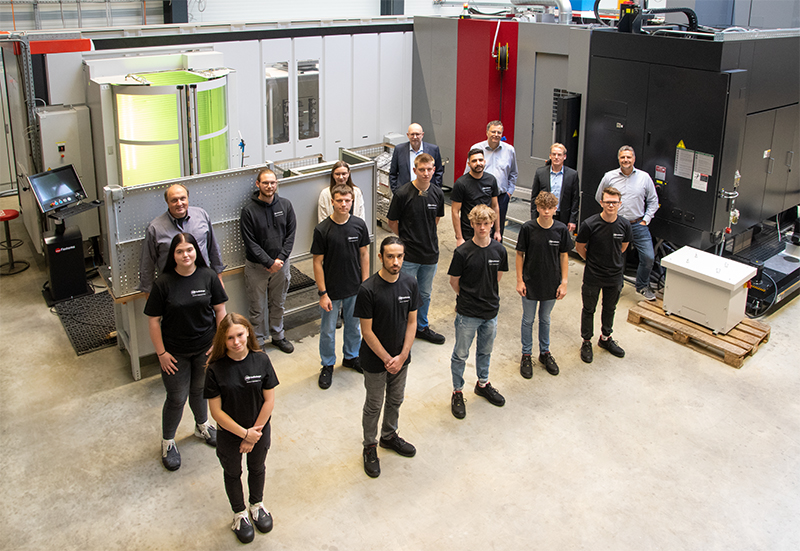

ABM Greiffenberger rozpoczyna nowy rok szkoleniowy z dziewięcioma młodymi pracownikami

>Zespół ABM Greiffenberger powitał w tym roku dziewięciu młodych pracowników. Od 1 września 2023 r. rozpoczną naukę zawodów technicznych, takich jak technik elektronik maszyn i techniki napędowej, technik mechatronik, mechanik narzędziowy i mechanik obróbki skrawaniem. Wraz z nimi szkolenie w ABM ukończy łącznie 31 młodych talentów. Spośród absolwentów roku 2022/2023 wszyscy zostali zatrudnieni na stałe.

„Koncentrujemy się na ukierunkowanej promocji dla młodych talentów na własne potrzeby. Nasi praktykanci są kompleksowo nadzorowani i wspierani. Po pomyślnym ukończeniu studiów oferujemy szeroki zakres perspektyw i ścieżek kariery” – wyjaśnia Thomas Heim, dyrektor zarządzający ABM Greiffenberger Antriebstechnik GmbH.

Jako pracodawca ABM Greiffenberger oferuje wiele korzyści. „Podczas praktyk pokrywamy na przykład koszty odzieży roboczej i podręczników szkolnych, a także nagradzamy dobre wyniki na egzaminach pośrednich i końcowych. Ponadto nasi praktykanci – podobnie jak wszyscy pracownicy – korzystają z licznych udogodnień, takich jak rower służbowy, zniżki pracownicze, firmowy program emerytalny, a także premie wakacyjne i świąteczne oraz wiele innych”.

Wolne miejsca praktyk zawodowych 2023/2024

Aby skutecznie sprostać wyzwaniom związanym z obsadzaniem stanowisk praktykantów, ABM Greiffenberger oferuje młodym ludziom wskazówki dotyczące wyboru kariery na wczesnym etapie. Mogą to być dni otwarte i praktyki studenckie w ABM, udział w targach szkoleniowych i prezentacjach w szkołach, a nawet nasz własny dzień szkoleniowy.

Na portalu kariery www.abm-drives.com zainteresowani mogą już znaleźć wszystkie otwarte stanowiska dla praktykantów na rok 2024, a także informacje o innych możliwościach dla początkujących i możliwościach rozwoju kariery.

Zapraszamy również do osobistego spotkania z naszym zespołem. Będziemy dostępni podczas następujących wydarzeń, aby odpowiedzieć na wszystkie Państwa pytania dotyczące szkoleń:

- Targi szkoleniowe – (Ausbildungsmesse) Marktredwitz w dniu 30 września 2023 r. (Gimnazjum Otto Hahna, Marktredwitz)

- Targi szkoleniowe (Ausbildungsmesse) Kemnath w dniu 14 października 2023 r. (Centrum szkolne i hala wielofunkcyjna, Kemnath)

- Dzień szkoleniowy w ABM Greiffenberger w dniu 28 października 2023 r. (ABM Greiffenberger, Marktredwitz)

Od lewej do prawej:

Marc Mayer (Przedstawiciel młodzieży i praktykantów), Jan Tröger (Przewodniczący rady zakładowej), Matthias Lippert (Instruktor mechaniki), Mirko Schönfelder, Bastian Scherzer, Tim Benker, Ewgenij Rykunov, Dominik Marx, Julian Linß, Fabian Hösl, Vanessa Prechtl, Julia Wunderlich, Eduard Eckenberger (Instruktor elektrotechniki), Dr. Norbert Neumann (Dyrektor generalny) and Bernhard Wenning (kierownik ds. szkoleń)

Kompletny zespół z jednego źródła

>ABM Greiffenberger dostarcza kompletne rozwiązania napędowe dla intralogistyki. Ten dostawca systemów, składających się z silnika, przekładni, hamulca i przetwornicy częstotliwości, dopasowuje je w razie potrzeby do konkretnych zastosowań i klientów, bazując na ścisłej współpracy i partnerskich relacjach. Rozwiązania te są stosowane m.in. w zautomatyzowanych systemach logistycznych z przenośnikami, podnośnikami, jak również wózkami widłowymi i pojazdami autonomicznymi (AGV). Klient otrzymuje dzięki temu wszystko z jednego źródła.

„Jako dostawca kompletnej techniki napędowej, opracowujemy i produkujemy dla intralogistyki indywidualne rozwiązania napędowe, które można perfekcyjnie zintegrować z danym urządzeniem" – wyjaśnia Stephan Thoma, manager produktu w obszarze przetworników w ABM Greiffenberger. Należy do nich wysokowydajny silnik Sinochron. Silnik synchroniczny z magnesem trwałym jest stosowany np. bez przekładni jako napęd bezpośredni w technice transportowej dla małych ładunków do 180 kg. Silniki te charakteryzują się szczególnie wysoką sprawnością, zwłaszcza przy obciążeniach częściowych, przy których przeważnie eksploatowane są napędy w tego typu urządzeniach. Typowe prędkości wynoszą 0,3 do 1,5 metra na sekundę.

„Dzięki specjalnej konstrukcji, seria ta doskonale nadaje się do obsługi bezczujnikowej. Ponadto możemy osiągnąć znamionowe momenty obrotowe rzędu 4,5 Nm nawet w najmniejszej wielkości konstrukcyjnej 63. To rozwiązanie napędowe różni się od silnika asynchronicznego około dwukrotnie wyższą krótkotrwałą przeciążalnością" – opowiada Thoma. Dzięki tej gęstości mocy ABM jest w stanie skonstruować kompaktową serię silników. Jest to wyraźna korzyść z punktu widzenia konstruktora, ponieważ w większości przypadków otrzymuje on mniejszy napęd, a tym samym ogranicza przestrzeń montażową i zużycie energii. Poprzez bezczujnikową regulację prędkości obrotowej, sterownik oblicza prędkość obrotową wirnika, jak również bieżący kąt wirnika na podstawie parametrów elektrycznych. W oparciu o te informacje, prądy służące wytwarzaniu momentu obrotowego mogą być doprowadzane wprost do silnika. Dzięki temu silnik synchroniczny ma doskonałe właściwości regulacyjne w szerokim zakresie prędkości obrotowej bez stosowania kosztownego enkodera. Brak konieczności stosowania czujników sprawia również, że napęd jest bardziej wytrzymały. Zapewnia to najwyższą dostępność urządzenia – wyraźną korzyść dla całkowitego kosztu posiadania. Żywotność napędów wynosi do 50 000 godzin, w zależności od zastosowania.

„Nasze silniki Sinochron pracują energooszczędnie i są wyjątkowo odporne na temperaturę", informuje Thoma: „Oznacza to, że nasi klienci mogą stosować je w zakresie temperatur od -30°C do +60°C, a więc także w magazynach głębokiego mrożenia."

Przekładnia dla dużych obciążeń

W przypadku zaawansowanej techniki transportu pojemników i palet, tzn. w transporcie ładunków o masie do jednej tony na nośnik, ABM łączy swoje silniki z przekładniami czołowymi, płaskimi lub kątowymi. Specjalnie dla tych zastosowań firma ABM rozszerzyła serię przekładni płaskich o dwa kompaktowe dwustopniowe typy FG182 i 282, które oferują znamionowe momenty obrotowe 180 i 280 Nm. Użytkownik zyskuje na dużych dopuszczalnych obciążeniach promieniowych i może zamontować przekładnie w sposób uniwersalny. Dostępne są w tym celu przykładowo wały drążone i pełne oraz tarcze zaciskowe. Seria jest dostępna z kołnierzem lub bez. Ponieważ przekładnie są lekkie i kompaktowe, są również łatwe w montażu.

ABM Greiffenberger zawsze skupia się na potrzebach swoich klientów. „Z naszego systemu modułowego wybieramy optymalne rozwiązanie napędowe pod względem funkcjonalności i wydajności dla danego zastosowania" – mówi Thoma. Dzięki komponentom seryjnym nasze modułowe portfolio spełnia również specjalne wymagania producentów urządzeń. Ma to pozytywny wpływ na jakość, ponieważ stosowane są tylko sprawdzone moduły. Dostępne są różne interfejsy mechaniczne i elektryczne, co zapewnia niski nakład pracy przy montażu. Firma ABM wszystkie połączenia zaplanowała w formie plug-and-play – systemy złączy zapewniają szybki i bezbłędny montaż.

ABM konstruuje również zupełnie nowe rozwiązania systemowe. Wielką zaletą indywidualnego rozwiązania jest maksymalna wartość dodana oraz stałe znaczne oszczędności kosztów, ponieważ napędy te są dokładnie dopasowane do potrzeb.

Bez przetwornika częstotliwości ani rusz

Urządzenia w intralogistyce są obsługiwane przeważnie poprzez regulację obrotów. ABM Greiffenberger oferuje w tym zakresie obszerne portfolio, które uzupełnia o dwie nowe wielkości konstrukcyjne specjalnie dla techniki przenośników dla pojemników i palet. „Z zakresem mocy do 2,2 kilowatów zaspokajamy potrzeby wszystkich urządzeń w technice przenośnikowej", informuje Thoma. „Użytkownik korzysta z optymalnej charakterystyki sterowania zarówno przy zastosowaniu silników asynchronicznych, jak i synchronicznych". Ponieważ przetwornica częstotliwości obsługuje silnik synchroniczny z magnesem trwałym bez czujników, koszty maleją, a dostępność rośnie. Urządzenia są zaprojektowane na żywotność 30.000 godzin pod pełnym obciążeniem w pracy ciągłej. Połączenia wtykowe umożliwiają prostą i szybką instalację. Użytkownicy otrzymują nowe przetwornice o stopniu ochrony do IP54 i wytrzymałości na przeciążenia 250%. Nadają się one również do stosowania w zakresie temperatur od -30°C do +40°C, a więc również w magazynach głębokiego mrożenia.

Wielofunkcyjność przetwornicy częstotliwości

Wtykowe przyłącza zasilania (układ daisy chain) oraz przyłącza sterujące umożliwiają prostą i szybką instalację. Falowniki komunikują się z nadrzędnymi układami sterowania poprzez magistrale z obsługą sieci Ethernet.

Opcjonalnie falowniki mogą zostać wyposażone w chopper hamowania, a także w możliwość sterowania hamulcem mechanicznym. Thoma wyjaśnia: „Dzięki bezczujnikowemu sterowaniu zapewniamy maksymalny zakres regulacji prędkości. Ta wyjątkowa cecha odróżnia nas od konkurencji." Właściwości te pozwalają oszczędzać koszty i zwiększać dostępność urządzenia. Zdecentralizowane falowniki mogą być zamontowane zarówno na napędzie, jak również w pobliżu silnika. Dzięki komunikacji maszyna-maszyna, falowniki komunikują się z nadrzędnymi sterownikami, co oznacza, że możliwa jest również prognoza konserwacji. Falowniki są niezależne termicznie i nie wymagają dodatkowych wentylatorów. „Poprzez inteligentne połączenie silnika, przekładni i falownika z naszego systemu modułowego, otrzymujemy kompleksowy produkt" – mówi Thoma. Warianty napędów są zredukowane – to ogromna korzyść dla użytkownika pod względem magazynowania, serwisu itp.

Jako dostawca systemów, ABM może dostarczyć rozwiązania napędowe dla większości urządzeń w logistyce magazynowej – od małych przenośników rolkowych po przenośniki palet. „Użytkownik otrzymuje wszystko z jednego źródła" – obiecuje Thoma.

Nowe falowniki ABM o mocy do 2,2 kW znajdują zastosowanie we wszystkich powszechnie stosowanych urządzeniach w technice transportu pojemników i palet.

Przenośnik rolkowy z silnikiem Sinochron jako napędem bezpośrednim sterowany falownikiem ABM.

Technika transportowa pojemników: przenośnik taśmowy z przekładnią kątową z falownikiem ABM jako napędem.

Przenośniki łańcuchowe do transportu palet: motoreduktory z przekładnią płaską ABM w połączeniu z falownikiem ABM są przystosowane do dużych obciążeń.

Kompaktowa platforma produktów o najwyższej integralności

>Napędy elektryczne w przenośnikach, podnośnikach i wózkach widłowych są motorem dla nowoczesnej, wydajnej i niezawodnej intralogistyki. ABM Greiffenberger projektuje i produkuje te systemy do urządzeń stacjonarnych i mobilnych w oparciu o produkty platformowe. Rozwiązania napędowe składają się z silnika, przekładni, hamulca i przetwornicy częstotliwości. Specjaliści ABM Greiffenberger zawsze ściśle współpracują ze swoimi klientami na partnerskich zasadach.

„Jazda, podnoszenie i kierowanie, na przykład wózkami widłowymi, wymaga know-how i odpowiednich komponentów napędowych" – opowiada Mayk Krüger, senior manager w zakresie material handling w ABM Greiffenberger. „Nasze rozwiązania zawsze spełniają wysokie wymagania środowiskowe, są wyjątkowo bezpieczne i umożliwiają delikatne ruchy nawet przy niskich obrotach".

ABM dostarcza wszystkie komponenty napędowe, takie jak silniki, przekładnie, czujniki, a nawet przetwornice. Ponadto ten specjalista od napędów konstruuje i produkuje samodzielnie kompletne jednostki napędowe, składające się z przekładni i silników – dzięki kompetencji systemowej wyróżnia to firmę na rynku. Dzięki systemowi modułowemu ABM może zawsze dostarczyć odpowiednie rozwiązanie – niezależnie od typu pojazdu.

„Użytkownik może dzięki naszym napędom dynamicznie przemieszczać wózek i precyzyjnie nim manewrować, nawet w miejscach, gdzie jest mało przestrzeni" – opisuje Krüger. „Ponadto, wózki z naszym rozwiązaniem charakteryzują się wysoką zdolnością do jazdy na wzniesieniach". Seria TDB może łatwo zintegrować się z urządzeniem poprzez plug & play. Dwustopniowa stożkowa przekładnia czołowa jest wydajna i zużywa niewiele energii. Nadaje się zarówno do wózków sterowanych ręcznie, jak i elektrycznie. Charakteryzuje się wysoką gęstością mocy przy bardzo dobrej sprawności. W połączeniu z napędem kierowniczym i wyposażonym w pełni zintegrowany i bezpieczny system czujników, użytkownik otrzymuje w pełni zintegrowane rozwiązanie napędu jezdnego i sterowniczego. „Dzięki pionowej konstrukcji, małemu okręgowi opisanemu odniesienia i licznym seriom przekładnia ta nadaje się do wielu zastosowań – na przykład w wózkach widłowych i ciągnikowych, pojazdach autonomicznych i maszynach czyszczących" – mówi Krüger, opisując szeroki wachlarz zastosowań napędów. Użytkownicy mogą niezawodnie pracować przez długi czas nawet przy zastosowaniu mniejszych akumulatorów.

Różne możliwości kierowania

W zależności od mocy, prędkości i nośności, ABM Greiffenberger oferuje przekładnie stożkowe dla wielkości kół 230 i 254 milimetrów: przełożenie przekładni i moc silnika mogą zostać dokładnie dopasowane do zastosowania. Kompaktowa seria TDB posiada moment obrotowy wynoszący do 750 Nm. „Może być wyposażona w różne opcje kierowania", mówi Krüger. Ręczne sterowanie nadaje się na przykład przy bezpośrednim montażu na dyszlu. Użytkownik otrzymuje rozwiązanie zajmujące niewiele miejsca, solidne i przez to trwałe. Przy sterowaniu zewnętrznym poprzez przekładnię czołową można zastosować elektryczne wspomaganie kierownicy. W razie potrzeby ABM dostarcza czujnik położenia zerowego dla pozycji kierowania, jak również enkoder absolutny dla kierowania bezpośrednio na przekładni napędowej. Trzecią opcją jest zintegrowany elektryczny napęd kierowniczy. Użytkownik czerpie korzyści również z kontroli kierowania, dużego komfortu jazdy i wysokiego bezpieczeństwa.

W kwestii jazdy ABM oferuje monitorowanie temperatury za pomocą czujnika termicznego. Prędkość obrotowa jest rejestrowana za pomocą enkodera inkrementalnego z nawet 64 impulsami na obrót. Wszystkie silniki jezdne prądu przemiennego mają zdolności regeneracyjne (rekuperacja) i dzięki temu pozwalają oszczędzać energię. Elektromechaniczny hamulec postojowy zapewnia zatrzymanie postojowe i awaryjne. Jak mówi Krüger, „dzięki tej różnorodności funkcjonalności i możliwościom kombinacji wspieramy odpowiednimi napędami zarówno konstruktorów indywidualnych i pojedynczych urządzeń, jak i kierowników dużych projektów OEM."

Dostawca systemowy o wysokich kompetencjach rozwoju

ABM Greiffenberger wyróżnia się zarówno dużym know-how i doświadczeniem w rozwoju napędów specyficznych dla danego zastosowania lub klienta, jak i swoją koncepcją produktów platformowych. Dzięki temu klient szybko otrzymuje rozwiązanie zoptymalizowane pod względem kosztów. „Pozwala nam to również całkowicie utrafić w wymagania klienta", mówi Krüger. „Nie jesteśmy więc standardowym dostawcą i oferujemy naszym klientom wymierną wartość dodaną".

ABM dostarcza z jednego źródła wszystkie produkty, zarówno silniki, przekładnie, jak i pasującą elektronikę.

Jako dostawca systemowy ABM Greiffenberger oferuje wszystkie systemy napędowe do jazdy, podnoszenia i kierowania dla wózków widłowych z jednego źródła.

Oferujemy opcjonalnie kierowanie ręczne lub elektryczne. Napęd jezdny jest w pełni zintegrowany i dostępny z napędem kierowniczym i redundantną kontrolą kierowania bezpośrednio na kole napędowym.

Przekładnia stożkowa TDB230 ze zintegrowanym elektrycznym napędem kierowniczym oferuje najwyższą integralność oraz duży komfort i bezpieczeństwo jazdy.

Silniki do dużych obciążeń szczytowych i pracy ciągłej

>Napędy elektryczne w przenośnikach, podnośnikach i wózkach widłowych są motorem dla nowoczesnej, wydajnej i niezawodnej intralogistyki. ABM Greiffenberger projektuje i produkuje te systemy do urządzeń stacjonarnych i mobilnych w oparciu o produkty platformowe. Rozwiązania napędowe składają się z silnika, przekładni, hamulca i sterownika. Specjaliści ABM Greiffenberger zawsze ściśle współpracują ze swoimi klientami na partnerskich zasadach.

Napędy dla pojazdów elektrycznych muszą spełniać wysokie oczekiwania: Muszą być przyjazne dla środowiska, wydajne, mocne i niedrogie w utrzymaniu. „ABM Greiffenberger rozpoczął wdrażanie swojego know-how, zdobytego w zakresie napędów akumulatorowych, w obszarze elektromobilności jeszcze przed przełomem tysiącleci i już wtedy zrealizował pierwsze projekty", informuje Mayk Krüger, senior manager w zakresie material handling. Użytkownicy korzystają z dziesięcioleci doświadczenia dostawcy systemowego: otrzymują wydajne napędy, które charakteryzują się bardzo wysoką sprawnością.

W porównaniu do standardowych silników, napędy ABM są znacznie bardziej kompaktowe – a także niezwykle wytrzymałe, trwałe i nie wymagają konserwacji nawet w trudnych warunkach eksploatacji. ABM oferuje produkty platformowe z szerokim wachlarzem opcji – klienci otrzymują zoptymalizowane kosztowo rozwiązania systemowe, które można łatwo zintegrować z urządzeniem. Ponadto ten specjalista od napędów dopasowuje silniki indywidualnie do wymagań klienta oraz do danego zastosowania.

ABM Greiffenberger oferuje silniki do jednostek pomocniczych w samochodach ciężarowych, jak również napędy jezdne, stosowane w najróżniejszych pojazdach elektrycznych. Jak mówi Krüger, „w naszych napędach AC z obudową zoptymalizowaliśmy chłodzenie przy dłuższej pracy ciągłej." Ponieważ napęd jest montowany na osi różnicowej pod kątem prostym do kierunku jazdy, konstruktorzy dostosowali żebra pierścieniowe napędu w taki sposób, aby zapewnić optymalną wentylację. Dzięki temu silniki te nadają się do jazdy z wysokimi obciążeniami szczytowymi i dużą mocą ciągłą. Nawet trudne i pełne zanieczyszczeń warunki otoczenia nie są w stanie wpłynąć na niezawodną pracę pojazdów on- i off-roadowych. W zależności od wielkości konstrukcyjnej silnika osiągane są moce szczytowe rzędu 20, 50 i 90 kW oraz momenty obrotowe 45, 130 i 260 Nm.

Czujniki monitorują temperaturę silnika i rejestrują prędkość. Sterowanie prędkością i momentem obrotowym odbywa się za pomocą zewnętrznego sterownika AC. Na życzenie klienta ABM może dostarczyć jako rozwiązanie plug & play sparametryzowany sterownik, dostosowany do danego urządzenia, a także zamontować elektromechaniczny hamulec. Możliwy jest stopień ochrony IP 66, jak również wersja UL.

Napędy sprawdzają się we wszystkich obszarach zastosowań w e-mobilności, takich jak samochody dostawcze, wózki golfowe, maszyny rolnicze, a także ciężarówki elektryczne oraz rozmaite pojazdy on- i off-roadowe. Dostępne są ponadto silniki jezdne dla pojazdów elektrycznych, takich jak ciągniki bagażowe i pojazdy obsługi lotnisk.

ABM oferuje produkty platformowe z szerokim wachlarzem opcji.

Silniki z obudową do pojazdów akumulatorowych przekonują zoptymalizowaną konstrukcją żeber chłodzących dla eksploatacji w trudnych warunkach środowiskowych.

Technologia napędowa o widocznej wartości dodanej dla intralogistyki

>Na targach LogiMAT (25-27 kwietnia) ABM Greiffenberger zaprezentuje w hali 3 na stanowisku 3B15 swoje kompletne rozwiązania napędowe. Ten dostawca systemowy dostosowuje je do konkretnych zastosowań i klientów – zawsze w ścisłej współpracy z nimi. Oprócz rozwiązań systemowych dla intralogistyki, w Stuttgarcie skupi się na cyfryzacji, a więc między innymi na swoich nowych falownikach.

Rozwiązania systemowe dla technologii przenośnikowej

Do rozwiązań napędowych należą wysokowydajne i dynamiczne silniki serii Sinochron. Bez przekładni sprawdzają się jako napęd bezpośredni dla małych obciążeń – w przenośnikach rolkowych dla ładunków o wadze do 180 kg. Dzięki swojej specjalnej konstrukcji silniki synchroniczne z magnesem trwałym nadają się doskonale do obsługi bezczujnikowej. Ze względu na wysoką gęstość mocy seria Sinochron została skonstruowana niezwykle kompaktowo, użytkownik może więc wybrać często mniejszy silnik, zmniejszając przestrzeń montażową i zużycie energii. Seria Sinochron oferuje wysoką dostępność urządzenia – ważną zaletę dla całkowitego kosztu posiadania. Ponadto napędy te osiągają żywotność do 50000 motogodzin. Dzięki swoim właściwościom nadają się między innymi do zastosowania w przenośnikach rolkowych, transportujących pojemniki o różnej wadze często na odległość nawet kilku kilometrów.

W przypadku dużych obciążeń – na przykład w przypadku zaawansowanej techniki transportu pojemników lub palet – silniki Sinochron można łączyć z przekładniami produkcji ABM. Dostępne są różne konstrukcje, takie jak przekładnie kątowe, walcowe i płaskie. W przypadku przekładni płaskich typu FG182 i 282, przeznaczonych do transportu pojemników i palet, użytkownicy zyskują na dużych dopuszczalnych obciążeniach promieniowych i uniwersalnych możliwościach montażu. Niewielka masa i kompaktowe wymiary ułatwiają ponadto instalację.

ABM Greiffenberger zaprezentuje w Stuttgarcie również serię falowników, opracowaną specjalnie dla potrzeb intralogistyki. Dostępne są one w trzech wielkościach konstrukcyjnych o mocy do 2,2 kW. ABM zaspakaja tym samym zapotrzebowanie wszystkich typowych zastosowań w transporcie pojemników i palet. Instalacja poprzez połączenia wtykowe jest łatwa i szybka. Falowniki komunikują się z nadrzędnymi układami sterowania za pośrednictwem magistrali Ethernet. Ich niewątpliwą zaletą jest zdolność do przeciążalności wynoszącej 250%. Rozwiązania zdecentralizowane nadają się do zastosowania w pobliżu silnika, można je zamontować zarówno na silniku, jak i na ścianie. ABM Greiffenberger oferuje zatem rozwiązania dla wszystkich zastosowań w logistyce magazynowej – od małych przenośników rolkowych po przenośniki paletowe dla dużych ładunków.

Rozwiązania systemowe dla mobilnej techniki napędowej

Jako dostawca systemowy ABM Greiffenberger oferuje wszystkie rozwiązania napędowe dla wózków widłowych – do jazdy, podnoszenia i kierowania – z jednego źródła. Silniki, przekładnie i sterowniki spełniają wysokie wymagania środowiskowe, są szczególnie bezpieczne i umożliwiają delikatny ruch nawet przy niskich obrotach. Do tych napędów należą również dwustopniowe przekładnie stożkowe serii TDB. Można je łatwo zamontować poprzez opcję plug-and-play, są wydajne i energooszczędne. Oferują one wysoką gęstość mocy przy optymalnej sprawności. Kompaktowe przekładnie stożkowe są dostępne z manualnym lub indywidualnym układem kierowniczym, jak również ze zintegrowanym elektrycznym napędem kierowniczym. Użytkownik otrzymuje w pełni zintegrowane rozwiązanie systemowe.

ABM nadal prezentować będzie na LogiMAT elektrycznie sterowane napędy piasty koła z kontrolerami dla autonomicznych systemów transportowych (AGV), które mogą być stosowane również w wózkach widłowych. Wyjątkowa kompaktowość sprawia, że nadają się one szczególnie do zastosowania w wąskich pojazdach. Elektromagnetyczne hamulce zapewniają maksymalne bezpieczeństwo podczas pracy. Do sterowania silnika dostępne są specjalne czujniki, które rejestrują prędkość, pozycję wirnika i temperaturę uzwojenia.

ABM zademonstruje w Stuttgarcie również swoje kompaktowe silniki w wytrzymałych obudowach do zastosowania w e-mobilności. Zoptymalizowane współczynniki chłodzenia pozwalają na dłuższą pracę ciągłą w trudnych warunkach w pojazdach zasilanych akumulatorowo. Użytkownik ma do dyspozycji szeroki wachlarz opcji i korzysta z rozwiązań systemowych, zoptymalizowanych pod względem kosztów, redukując ilość wariantów napędów.

Nowe falowniki ABM o mocy do 2,2 kW sprawdzą się we wszystkich typowych zastosowaniach w technice przenośnikowej dla pojemników i palet.

Jako dostawca systemowy, ABM Greiffenberger oferuje wszystkie systemy napędowe dla wózków widłowych – do jazdy, podnoszenia i kierowania – z jednej ręki.

System budowy modułowej w zastosowaniach mobilnych umożliwia rozmaite konfiguracje napędów.

Silniki do pojazdów akumulatorowych firmy ABM przekonują zoptymalizowanymi współczynnikami chłodzenia w trudnych warunkach.

Rozwiązania systemowe z jednego źródła

>ABM Greiffenberger prezentuje na targach SPS (8.-10.11. w Norymberdze) na stoisku 3A-400 rozwiązania systemowe dostosowane do konkretnych zastosowań. Ten kompleksowy dostawca techniki napędowej oferuje silniki, przekładnie, hamulce i elektronikę z jednego źródła, ściśle współpracując w ten sposób ze swoimi klientami. Użytkownicy korzystają z wysokiego poziomu kompetencji rozwojowo-systemowych firmy oraz z jej obszernego know-how. W Norymberdze skupiono się m.in. na rozwojowi cyfryzacji.

Dla jednofazowych silników asynchronicznych 1 lipca 2023 wejdzie w życie rozporządzenie Parlamentu Europejskiego EuP (z ang. Energy using Products). Dla dwu-, cztero-, sześcio- i ośmiobiegunowych silników asynchronicznych jednofazowych pracujących w sposób ciągły i o mocy ponad 0,12 kW obowiązywać będzie wówczas klasa efektywności energetycznej IE2. ABM Greiffenberger już teraz dostarcza energooszczędne trójfazowe silniki asynchroniczne. Dzięki wbudowanej elektronice będą mogły być one w przyszłości zasilane również z powszechnie stosowanej sieci jednofazowej 230V. Silnik jednofazowy z kondensatorami przestaje być już potrzebny. Wszystkie zalety silnika trójfazowego, takie jak wyższy moment rozruchowy, niższe prądy rozruchowe i mniejsze obciążenie sieci, stanowią korzyść również przy podłączeniu do sieci jednofazowej. Ponadto trójfazowy silnik asynchroniczny z wbudowaną elektroniką charakteryzuje się w porównaniu z wersją jednofazową bardziej kompaktową konstrukcją, większą gęstością mocy i sprawnością oraz zoptymalizowaną płynnością pracy.

W połączeniu z wbudowaną elektroniką jednofazowy silnik asynchroniczny jest sterowany w pełni elektronicznie, nie jest potrzebny już stycznik, dzięki temu silnik jest znacznie trwalszy i nie wymaga konserwacji. Opcjonalnie dostępny jest monitoring temperatury silnika oraz zasilania elektroniki.

Rozszerzenie serii przekładni płaskich o kompaktowe dwustopniowe modele.

ABM rozszerzył istniejącą serię przekładni płaskich (FG) i prezentuje w Norymberdze modele FG182 i 282 przeznaczone dla przenośników kontenerów i palet w intralogistyce. Niezwykle kompaktowe rozwiązania dwustopniowe oferują znamionowe momenty obrotowe 180 i 280 Nm i dzięki swojemu przełożeniu i kompaktowości mogą być stosowane również jako napędy jezdne w dźwigach. Użytkownik korzysta również z dużych dopuszczalnych obciążeń promieniowych oraz uniwersalnych możliwości montażu, takich jak wały drążone i pełne, tarcze zaciskowe, wersje z kołnierzami i bez. Ponadto niewielka waga i kompaktowe wymiary ułatwiają obsługę podczas instalacji.

Nowe przetwornice częstotliwości o mocy do 2,2 kW dla intralogistyki

Rozwiązania intralogistyczne sterowane są głównie za pomocą przetwornic częstotliwości. Seria falowników do przenośników pojemników i palet uzupełniona jest o dwie kolejne wielkości konstrukcyjne, zaprojektowane specjalnie dla tej właśnie branży. Dzięki zakresowi mocy do 2,2 kW można przenosić jeszcze większe obciążenia, a ABM Greiffenberger wychodzi naprzeciw zapotrzebowaniu każdego z zastosowań.

Użytkownik korzysta z optymalnych właściwości sterowniczych zarówno silników asynchronicznych jak i synchronicznych. Przetwornica częstotliwości może obsługiwać silnik synchroniczny z magnesem trwałym bez czujników – dodatkowy enkoder nie jest więc wymagany. Pozwala to na obniżenie kosztów i zwiększenie jego dostępności.

Silniki zostały zaprojektowane na 30 000 godzin przy pełnym obciążeniu i ciągłej pracy. Złącza wtykowe umożliwiają prosty i szybki montaż. Falowniki komunikują się z nadrzędnymi systemami sterowania poprzez magistrale z obsługą sieci Ethernet.

Użytkownicy otrzymują nowe przemienniki częstotliwości o stopniu ochrony do IP54 i wysokiej wytrzymałości na przeciążenia równiej 250 procent – idealne do przyspieszania dużych obciążeń. Nadają się również do pracy w temperaturach od -30 do +40°C, a więc również do stosowania w magazynach głębokiego mrożenia.

Dostawca systemowy: jeden partner dla Twojego napędu

ABM Greiffenberger jest dostawcą systemów i konstruuje z określonego systemu modułowego rozwiązania specyficzne dla danego zastosowania i zoptymalizowane pod względem montażu, dopasowane idealnie do danego zastosowania. W ten sposób realizuje swój cel, jakim jest nie tylko dostarczanie niezawodnych rozwiązań napędowych wysokiej jakości, ale także wspieranie swoich klientów wiedzą inżynieryjną i produkcyjną. Klienci otrzymują oszczędne, kompletne rozwiązania o wymiernych korzyściach.

Kompaktowe energooszczędne trójfazowe silniki asynchroniczne z elektroniką zasilaną jednofazowo oferują wszystkie zalety silnika trójfazowego również przy stosowaniu z siecią jednofazową.

ABM uzupełnił serię przekładni płaskich o dwustopniowe kompaktowe modele FG182 i FG282.

Dwie dodatkowe przetwornice częstotliwości skonstruowane specjalnie dla intralogistyki uzupełniają serię przetwornic dla transportu pojemników i palet.

Pierwszy krok w kierunku życia zawodowego

>1 września 2022 dla dwunastu młodych ludzi rozpoczął się nowy etap życia – rozpoczęli oni kształcenie handlowe lub techniczne, a część z nich studia dualne w firmie ABM Greiffenberger Antriebstechnik GmbH. Wraz z nimi liczba naszej młodej kadry wzrosła łącznie do 35 osób.

„Jakość kształcenia w ABM Greiffenberger jest na bardzo wysokim poziomie – potwierdzają to wciąż świetne wyniki egzaminów” – mówi Ralph Treude, prezes zarządu ABM Greiffenberger. „Dzięki stałemu zatrudnieniu w jednym z naszych specjalistycznych obszarów oferujemy stażystom długoterminowe perspektywy, wspierane również poprzez konkretne działania w zakresie dalszego kształcenia i podnoszenia kwalifikacji.”

Oprócz umiejętności zawodowych, młodzi pracownicy są zachęcani do samodzielnej pracy. Realizując swoje samodzielnie opracowane projekty są swoim własnym szefem, a jednocześnie wymagana jest kreatywność i duch zespołowy. „Nasi stażyści stworzyli już, zaplanowali i zrealizowali wspaniałe projekty, jak na przykład automat do gry w koszykówkę, cymbergaja czy maszynę do sortowania cukierków – mówi Treude.

„Dni praktyk“ w ABM Greiffenberger

Wszystkich, którzy chcą dowiedzieć się o naszych zawodach praktykanckich i poznać nasz warsztat szkoleniowy, zapraszamy serdecznie na „Dzień praktyk”. Wydarzenie odbędzie się 29 października 2022 (sobota) w ABM Greiffenberger w Marktredwitz. Na zwiedzających czekają różne stanowiska warsztatowe i ciekawe rozmowy z naszymi stażystami i opiekunami praktyk. Zapisy na wydarzenie nie są wymagane.

Targi edukacji

Nasz zespół, gotowy na wszystkie Wasze pytania dotyczące praktyk w naszej firmie, spotkacie również na poniższych targach:

- Targi edukacji w Marktredwitz, 24 września 2022

(Gimnazjum im. Otto Hahna, Marktredwitz) - Targi edukacji w Kemnath, 8 października 2022

(Szkoła Podstawowa i Technikum Kemnath)

Rekrutacja 2023

Już teraz przyjmowane są wnioski na praktyki na rok 2023. To bardzo proste: wejdź na https://www.abm-antriebe.de/en/careers/job-offers, wybierz zawód, wprowadź swoje dane, prześlij swoje świadectwo oraz CV i gotowe!

Od lewej:

Marc Mayer (przedstawiciel praktykantów), Reimund Lork (kierownik dz. kadr), Sven Fronhöfer, Bernhard Wenning (kierownik ds. kształcenia), Emine Akkaya, Nico Pollak, Kathrin Weiß, Baki Toy, Tim Grosser, Luca Pollak, Felix Schmelber, Willi Heinl, Niklas Schindler, Markus Nickl, Ralph Treude (CEO), Jan Tröger (rady zakładowej) und Marco Meier (Zastępca rady zakładowej)

(Nie ma na zdjęciu Leon Wieland)

Rozwiązania napędowe dla zastosowań mobilnych w transporcie materiałów

>W transporcie materiałów elektryfikacja, zwłaszcza w zastosowaniach mobilnych, wykazuje tendencję wzrostową. Napędy elektryczne są coraz bardziej dynamiczne, wydajne, mocne i przede wszystkim niezawodne, dzięki temu można je stosować w wózkach widłowych, pojazdach automatycznych (AGV) i podnośnikach. Firma ABM Greiffenberger konstruuje i produkuje silniki, przekładnie i elektronikę dostosowane indywidualnie do danego zastosowania. Dlatego też ten specjalista w dziedzinie napędów z Marktredwitz jest cenionym partnerem biznesowym dla klientów, wymagających szerokiego zakresu zastosowań w intralogistyce.

W centrum logistycznym i wokół niego jest ciągła potrzeba transportu i przemieszczania – i wszędzie tam potrzebne są napędy. Zacznijmy od tego, że pracownicy przyjeżdżają do pracy autobusami elektrycznymi. Ciężarówki przewożą towary do punktu przyjęcia materiału na magazynie, gdzie potrzebne są napędy dla jednostek pomocniczych, takich jak pompy hydrauliczne, sprężarki i wentylatory. Po zadokowaniu pojazdów bramy roletowe otwierają się i zamykają, aby umożliwić pracownikom załadunek lub rozładunek. Wózki podnośnikowe, wózki widłowe lub samojezdne AGV transportują towary do przenośników rolkowych, które dostarczają je do magazynu wysokiego składowania. Stosowane są też ergonomiczne pomocnicze urządzenia podnośnikowe do przenoszenia towarów oraz maszyny do czyszczenia posadzek na halach. „Oferujemy odpowiednie silniki, przekładnie, hamulce i przetwornice dla wszystkich tych zastosowań – i to wszystko z jednego źródła" - wyjaśnia Michael Lühmann, kierownik ds. sprzedaży i marketingu w ABM Greiffenberger. „Dzięki temu staliśmy się dostawcą systemowym dla kompletnej intralogistyki."

Specjalista w dziedzinie napędów oferuje gotowe do montażu systemy dla sektora mobilnego zgodnie z techniką „plug-and-play", które są dostępne w formie modułowej. „Dzięki temu możemy łatwo kombinować ze sobą przełożenia przekładni i rozmiary silników z hamulcami i czujnikami w celu optymalizacji zastosowań u klientówm, a gotowe rozwiązania można integrować z różnymi typami pojazdów" – opowiada Lühmann. Nie jest to wcale oczywistością na rynku.

Oferowane przez ABM Greiffenberger rozwiązania mogą w pełni pokryć zapotrzebowanie na funkcje jazdy, podnoszenia i kierowania w sektorze mobilnym. Spełniają one również surowe wymagania dot. ochrony środowiska i emisyjności, są wyjątkowo bezpieczne i umożliwiają łagodny ruch nawet przy niskich obrotach. „W ten sposób reagujemy na potrzeby rozwijającego się rynku, ponieważ elektryfikacja w zastosowaniach mobilnych w intralogistyce jest coraz bardziej zaawansowana", mówi Michael Lühmann. Elektryczne układy napędowe są bardziej wytrzymałe i wydajne. Pracują one niezawodnie i cicho, są dynamiczne, trwałe i zapewniają bezpieczeństwo. Dlatego zrozumiałe jest, że napędy elektryczne są coraz częściej stosowane w wielu aplikacjach.

Napędy piasty koła z elektrycznym sterowaniem

ABM Greiffenberger oferuje trzy rodzaje przekładni do zastosowań mobilnych – wśród nich są wytrzymałe napędy z piastą koła serii TDH. Są one niezwykle kompaktowe, ponieważ elementy napędowe są zintegrowane z kołem napędowym. Z korzyścią dla użytkownika są duże statyczne i dynamiczne siły nacisku. Dzięki dużym momentom obrotowym kół przy niskich obrotach możliwe jest precyzyjne manewrowanie wózkami paletowymi, zwyżkami, pojazdami AGV lub maszynami czyszczącymi nawet na pochyłych powierzchniach. „Oferujemy również piastę koła w wersji sterowanej elektrycznie" – wyjaśnia mgr. inż Mayk Krüger, kierownik działu Mobilnych Technologii Napędowych. Dzięki niewielkiej wysokości konstrukcyjnej wersja ta jest idealna dla wózków widłowych i autonomicznych systemów transportowych. Dzięki zastosowaniu elektrycznie sterowanej piasty koła, użytkownik korzysta z precyzyjnie sterowanej i wydajnej technologii silnika prądu przemiennego. Dostarcza on na koła moment obrotowy o wartości do 300 Nm i posiada moment napędowy wynoszący 360 Nm. Dodatkowy układ czujników umożliwia precyzyjne kierowanie pojazdem. Napęd jest również trwały, niewymagający konserwacji i bardzo wytrzymały.

Przekładnia stożkowa: innowacyjna koncepcja modułowa

Dzięki przekładniom stożkowym z serii TDB dla kół o średnicy 230 i 254 mm, firma ma w swojej ofercie wydajne, mocne i zużywające niewiele energii komponenty. Gotowe do instalacji systemy są dostępne jako moduł koncepcji platformowej – kompletne rozwiązanie składające się z silnika, przekładni i czujników można łatwo zamontować w różnych typach pojazdów. W wózkach przemysłowych przekładnie stożkowe serii TDB zapewniają bezproblemowe pokonywanie wzniesień i duże przyspieszenie, dają się sterować z wyczuciem i dynamiką na całym zakresie obrotów.

Przekładnia stożkowa jest dostępna w trzech wersjach – na przykład ze zintegrowanym elektrycznym napędem kierowniczym. W tym przypadku silnik jezdny jest zamontowany pionowo. Użytkownik korzysta m.in. z redundantnego monitoringu układu kierowniczego, najwyższego stopnia integralności oraz dużego komfortu jazdy przy zachowaniu wysokiego poziomu bezpieczeństwa.

Firma ABM Greiffenberger dostarcza również przekładnię stożkową, sterowaną manualnie. Pionowe mocowanie rotującego silnika jezdnego umożliwia bezpośredni montaż na dyszlu. To solidne i trwałe rozwiązanie charakteryzuje się dodatkowo oszczędnością przestrzeni montażowej.

„Sterowanie można dostosować do specyfiki zastosowania. Klienci mogą łączyć przekładnie TDB nawet z własnymi napędami sterującymi" – mówi Mayk Krüger. Dzięki temu nadają się do stosowania w układach kierowniczych ze wspomaganiem elektrycznym i mogą być sterowane za pomocą przekładni zębatej czołowej. Opcjonalnie można zamontować też czujnik położenia zerowego w celu kalibracji pozycji kierowania.

W tej serii prędkość jest rejestrowana za pomocą enkodera przyrostowego o maks. 64 impulsach na obrót. Ponadto możliwe jest zastosowanie technologii prądu przemiennego ze zdolnością regeneracji. Do parkowania i zatrzymywania awaryjnego wbudowany jest elektromechaniczny hamulec postojowy.

Przekładnia płaska: cicha i wydajna

Przekładnie płaskie serii TDF charakteryzują się szczególnie wysoką sprawnością, niskim zużyciem i cichą pracą nawet przy dużych obciążeniach. „Osiągamy to dzięki zastosowaniu przekładni czołowej o wysokim uzębieniu" – opisuje Lühmann. Przekładnie nadają się do stosowania m.in. w wózkach paletowych i trójkołowych wózkach widłowych. Firma ABM produkuje przekładnie z odlewanego ciśnieniowo aluminium. Umożliwia to tworzenie rozwiązań dostosowanych do potrzeb klienta, a jednocześnie zapewniających dobry stosunek ceny do wydajności. Konstrukcja i materiał specjalnie dopasowane do zastosowania sprawiają, że wielkości konstrukcyjne 200 mm i 230 mm są lekkie i stabilne. Prędkość jest rejestrowana za pomocą enkoderów przyrostowych o maks. 64 impulsach na obrót.

Dostawca systemowy o wysokich kompetencjach rozwojowych

ABM Greiffenberger wyróżnia się zarówno dzięki ogromnemu know-how i doświadczeniu w konstruowaniu napędów dostosowanych do konkretnych zastosowań i potrzeb klienta, jak i dzięki swojej koncepcji modułowej. Dzięki temu klient szybko otrzymuje korzystne rozwiązanie. „Możemy też bardzo precyzyjnie reagować na wymagania klientów" – mówi Krüger. „Nie jesteśmy standardowym dostawcą i oferujemy naszym klientom wymierną wartość dodaną".

Jednym z przykładów indywidualnej konstrukcji jest elektryczna oś różnicowa do wózków widłowych i systemów transportowych. Mechanizm jest dostosowany w pełni do zastosowania i posiada zoptymalizowane elementy montażowe, dzięki czemu jego instalacja w pojeździe jest niewiarygodnie prosta.

Wszystkie produkty, zarówno silniki, przekładnie, jak i odpowiednie układy elektroniczne, klient ABM otrzymuje z jednego źródła. Produkcja addytywna umożliwia wytworzenie w krótkim czasie nawet skomplikowanych prototypów.

„Nasze napędy oferują wysoką wydajność i dostępność urządzeń" – podkreśla Lühmann. Jest to w transporcie materiałów szczególnie ważne, ponieważ pojazdy często pracują w systemie dwu- lub trzyzmianowym, niezawodność ma tu więc ogromne znaczenie. Dlatego użytkownicy stawiają na napędy, które nie wymagają konserwacji, są wytrzymałe i trwałe. „Konsekwentnie realizujemy nasz cel, jakim jest nie tylko dostarczanie wysokiej jakości rozwiązań napędowych, ale także wspieranie naszych klientów jako partnerów swoją wiedzą z zakresu inżynierii i produkcji" – obiecuje Michael Lühmann.

Koncepcja modułowa przekładni stożkowych TDB oferuje użytkownikowi wiele możliwości: W zależności od zastosowania można wybrać układ kierowniczy zintegrowany, ręczny albo dostosowany do danego zastosowania.

Plug-and-play dla autonomicznych systemów transportowych – wydajny napęd z piastą koła TDH230i z elektrycznym układem kierowniczym umożliwia precyzyjne i bezpieczne manewrowanie.

Elektryczna oś różnicowa do wózków widłowych i systemów transportowych –system napędowy dopasowany indywidualnie do zastosowania.

ABM Greiffenberger napędzia świat intralogistyki

>ABM Greiffenberger oferuje odpowiednie napędy do każdego mobilnego i stacjonarnego zastosowania w centrach logistycznych. Jako dostawca systemowy dla intralogistyki dostarcza zarówno zoptymalizowane rozwiązania modułowe, jak i rozwiązania indywidualne o maksymalnej wartości dodanej dla użytkownika, w ścisłej i partnerskiej współpracy ze swoimi klientami. Odwiedzający mogą dowiedzieć się więcej na temat naszych wydajnych napędów na targach LogiMAT (31 maja – 2 czerwca, Stuttgart) w hali 3, stoisko B15.

W centrum logistycznym i wokół niego jest duża potrzeba przemieszczania – i wszędzie tam potrzebne są napędy. Zaczyna się od zastosowań mobilnych, takich jak autobusy elektryczne, dowożące pracowników do pracy, lub samochody ciężarowe, przewożące towary do miejsca odbioru – tutaj potrzebne są napędy do jednostek pomocniczych, takich jak pompy hydrauliczne, sprężarki i wentylatory. Po zadokowaniu ciężarówek bramy roletowe otwierają się i zamykają, aby umożliwić pracownikom załadunek lub rozładunek. Wózki podnośnikowe, wózki widłowe lub samojezdne (AGV) transportują towary do przenośników dla pojemników i palet, które dostarczają je do magazynu wysokiego składowania. Stosowane są też na przykład ergonomiczne podnośniki do przenoszenia towarów oraz maszyny do czyszczenia posadzek w halach – dla wszystkich tych zastosowań ABM Greiffenberger oferuje odpowiednie silniki, przekładnie, hamulce i przetwornice – do wyboru z zasilaniem sieciowym lub akumulatorowym.

Do tych rozwiązań napędowych należy seria silników synchronicznych, o której odwiedzający mogą dowiedzieć się więcej na stoisku targowym. Silniki synchroniczne z magnesem trwałym doskonale nadają się, dzięki swojej specjalnej konstrukcji, do sterowania bezczujnikowego. Do zalet silnika synchronicznego należą przede wszystkim duża gęstość mocy i kompaktowe wymiary. Dzięki sprawności o wartości przekraczającej 90% są one bardzo przydatne w zastosowaniach intralogistycznych, w których napędy pracują tylko przy częściowym obciążeniu, a także w jednostkach pomocniczych w samochodach ciężarowych i autobusach.

Firma ABM Greiffenberger rozszerzyła swoją ofertę wydajnych technologii napędowych o kompaktowe i wydajne silniki chłodzone cieczą. Są one bardzo stabilne termicznie i zapewniają wysoki stopień ochrony – aż do IP6K9K. Mogą być sterowane przez falowniki i są łatwe w montażu na wszystkich przekładniach walcowych czołowych, płaskich i kątowych ABM. Doskonale sprawdzają się w mobilnej technice napędowej, np. jako napędy agregatów i napędy jezdne w pojazdach elektrycznych i maszynach budowlanych.

Redukcja kompleksowości

Dla wszystkich zastosowań ABM oferuje odpowiednie falowniki, które są optymalnie dopasowane do systemów napędowych. Spełniają one m. in. wymagania dotyczące sterowalności, struktury sieciowej, cyfryzacji i technologii połączeń.

Napęd piasty koła dla pojazdów AGV – teraz także ze sterowaniem elektrycznym

Dla pojazdów AGV i wózków widłowych firma ABM wprowadza kolejną innowację w postaci elektrycznie sterowanej piasty koła. Posiada ona moment napędowy 360 Nm, a zintegrowany elektryczny układ kierowniczy dostarcza na koło moment obrotowy o wartości do 300 Nm. Użytkownik korzysta z precyzyjnie regulowanej i wydajnej technologii silników AC. Otrzymuje on kompletne rozwiązanie z jednego źródła i potrzebuje dla technologii napędowej tylko jednego interfejsu.

Wciągniki łańcuchowe z wbudowanym sterowaniem elektronicznym

Na targach LogiMAT zostaną zaprezentowane również wciągniki łańcuchowe o dużej mocy. Mają one budowę modułową i niezawodne zabezpieczenie przed przeciążeniem dzięki sprzęgłu poślizgowemu. Nowością jest zintegrowany elektroniczny układ sterowania. Operator może po prostu dodać funkcję jazdy do wersji podstawowej na zasadzie plug-and-play. Nowe rozwiązanie jest szczególnie trwałe – nie występuje mianowicie zużycie styków. Chronione antykorozyjnie i wytrzymałe wciągniki łańcuchowe pracują niezawodnie nawet w trudnych warunkach. Wysokiej jakości uzębienie skośne zapewnia cichą pracę i zmniejsza emisję hałasu.

Dostawca systemów: Jeden Partner dla Intralogistyki

ABM Greiffenberger jest dostawcą systemowym dla wszystkich zastosowań w intralogistyce i opracowuje rozwiązania dostosowane do potrzeb klienta i zoptymalizowane pod kątem instalacji, które są dopasowane do danego zastosowania. W ten sposób ABM kontynuuje realizację swojego celu, jakim jest nie tylko dostarczanie wysokiej jakości i niezawodnych rozwiązań napędowych, ale także wspieranie klientów swoim doświadczeniem w zakresie inżynierii i produkcji.

![]()

Zalety silnika synchronicznego: duża gęstość mocy i kompaktowe wymiary przy jednoczesnej sprawności na poziomie co najmniej 90%.

Oferta targowa obejmuje również niezawodne i energooszczędne wciągniki łańcuchowe ze zintegrowanym sterowaniem elektronicznym.

Wydajny napęd piasty koła TDH230 jest teraz dostępny również z elektrycznym układem kierowniczym.

KYBURZ Switzerland AG w swoich pojazdach elektrycznych stawia na know-how i technikę napędową od ABM Greiffenberger

>KYBURZ Switzerland AG z siedzibą we Freienstein-Teufen koło Zurychu w Szwajcarii jest wiodącym na świecie producentem wysokiej jakości rozwiązań mobilnych i transportowych, które są wykorzystywane np. do przewozu przesyłek pocztowych. W kwestii techniki napędowej dostawca polega na wsparciu ABM Greiffenberger – od pomysłu po produkcję seryjną – ABM dostarcza wszystko z jednego źródła.

Martin Kyburz założył firmę KYBURZ Switzerland AG w 1991 roku. Dzisiaj ta firma, zatrudniająca 150 pracowników, jest jednym z wiodących producentów miejskich pojazdów dostawczych, które – dzięki automatycznemu hamulcowi postojowemu i biegowi wstecznemu – bezpiecznie i szybko docierają do celu nawet w warunkach zimowych. Należy do nich KYBURZ DXP. Ten sprytny e-mobil łączy w sobie wydajność jednośladu z bezpieczeństwem i stabilnością pojazdu trójkołowego. Firmy pocztowe w różnych krajach, takich jak Niemcy, Finlandia czy Austria używają DXP, podobnie jak liczne miasta, takie jak Winterthur czy Montreux. Ale nie tylko firmy pocztowe i logistyczne stawiają na te przyjazne dla środowiska pojazdy, niezwykle popularne są też elektryczne samochody sportowe do użytku rekreacyjnego, które zapewniają wiele przyjemności z jazdy. Szwajcarzy skonstruowali ponadto między innymi eRod, dopuszczony do ruchu drogowego samochód wyścigowy z napędem elektrycznym.

„Oferujemy kompleksowy pakiet usług", mówi Daniel Weber, kierownik ds. rozwoju w KYBURZ. „Projektujemy i produkujemy pojazdy, a następnie zajmujemy się też obsługą posprzedażową: odbieramy je, naprawiamy lub przekazujemy do utylizacji." Obecnie na całym świecie w użyciu są ponad 23 000 pojazdów elektrycznych tego typu. Firma działa na wszystkich rynkach świata z wyjątkiem USA.

Wymóg: mocne i wydajne napędy